Основна особливість виготовлення конструкцій зі склопластику полягає в тому, що сам матеріал і виготовляється з нього виріб створюються одночасно. Ця обставина істотно змінює роль і значення методів виготовлення конструкцій зі склопластику в загальній проблемі їх створення. З цього випливає, що на самих ранніх стадіях проектування конструкцій необхідно враховувати можливі методи їх виготовлення і їх технологічні особливості.

Значне збільшення обсягів застосування склопластику в різних галузях техніки призвело до вдосконалення багатьох технологічних прийомів і розробці нових методів, спрямованих в першу чергу, на:

- Скорочення частки ручної праці і максимально можливе застосування обладнання та засобів механізації;

- Зниження трудомісткості виготовлення, і як наслідок зменшення вартості виробу;

- Підвищення технологічності, стабільності виробничого процесу і якості виготовлення;

- Поліпшення санітарно-гігієнічних умов праці.

До числа цих методів відносяться, в першу чергу, метод інфузії і RТМ-методи.

При виготовленні склопластикових конструкцій також застосовуються методи контактного формування і напилення. Особливості перерахованих методів, їх переваги та недоліки і будуть розглянуті нижче.

Вакуумна інфузія

Метод вакуумної інфузії є метод формування склопластикових виробів, при якому за рахунок герметичної плівки, що прилягає до матриці, створюється робоча порожнину з покладеним армирующим матеріалом (вакуумний мішок). У порожнині створюється вакуум, і за рахунок цього вакууму, сполучна втягується в робочу порожнину і просочує армуючий матеріал. У порівнянні з методом контактного формування метод інфузії, як і RTM - метод, дозволяє:

- Частково механізувати процес за рахунок виключення операцій просочення, накочення і ущільнення армуючого матеріалу, зменшивши, тим самим вплив людського фактора;

- Підвищити якість виготовлення за рахунок автоматизованого контролю кількості сполучного і досягнення більш високої щільності укладки шарів армуючого матеріалу;

- Поліпшити умови праці, істотно знизивши викид шкідливих речовин в навколишнє середовище;

- Знизити трудомісткість, скоротити тривалість виробничого циклу.

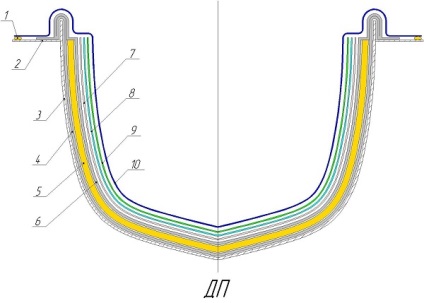

1. Герметизуючий джгут

6. Внутрішній несучий шар

Схема укладання вакуумного мішка в матриці корпусу

Перебіг процесу інфузії залежать від розмірів і форми, що виготовляється конструкції, що застосовуються армуючих матеріалів і сполучного. Перш ніж запустити цей процес, як правило, проводиться його чисельне моделювання, в результаті якого розробляється стратегія інфузії, тобто визначаються точки подачі сполучного, розташування каналів, за якими воно буде поширюватися, місця розподілу вакууму і т.д.

Метод інфузії широко застосовується для виготовлення великих кузовних деталей автомобілів, автобусів, вагонів, деталей літаків, суден і енергетичних агрегатів.

Процес просочення методом інфузії сполучного корпусу через 5 хв (А),

35 хв (B) після створення вакууму і початку подачі сполучного, і через 100 хв (С), коли процес просочення завершився

Метод RTM (Resin Transfer Molding) полягає в тому, що пов'язує вводиться в герметичну порожнину між матрицею і пуансоном, форма якої повторює форму передбачуваного до виготовлення виробу, в якій попередньо викладений сухий армуючий матеріал.

Ця особливість RTM -методів забезпечує їх наступні переваги:

- Широкі можливості при конструюванні структури склопластику;

- Можливість отримання вироби з високою якістю поверхні на обох сторонах, покритих гелькоутом;

- Висока продуктивність в порівнянні з контактним формуванням;

- Економія робочої сили;

- Точні допуски і висока відтворюваність виробів;

- Мала кількість відходів;

- Можливість отримання високого ступеня стеклонаполненного;

- Зниження шкідливих викидів, і отже зменшення витрат на вентиляцію, і мінімальне забруднення навколишнього середовища;

- Зниження впливу «людського фактора».

При виробництві виробів зі склопластику застосовують три різновиди RTM- методу:

1. RTM - стандарт

У цьому методі інжектірованіе сполучного відбувається за рахунок тиску, створюваного спеціальною установкою. Щоб витримати тиск сполучного, матриця і пуансон повинні бути досить жорсткими, тому їх часто виготовляють з металу або із застосуванням металевих профілів.

2. RTM - MIT

Є різновидом RTM - стандарт, який відрізняється тим, що для підвищення оборотності оснащення між матрицею і пуансоном використовуються змінні вкладиші, в яких безпосередньо і формується виріб.

3. RTM - light

У цьому методі інжектірованіе сполучного відбувається як, за рахунок тиску, створюваного установкою, так і за допомогою вакууму, який утворюється в робочій порожнині.

Якщо вдатися до методу експертних оцінок, то закордонні фахівці оцінюють перевага того чи іншого методу RTM по 10-ти бальною шкалою (10 - найкращий результат, 1 найгірший) наступним чином:

Як видно з цих оцінок, метод RTM - light найбільш підходить для організації виробництва виробів по можливості виготовляти конструкції великих розмірів, вартості оснащення та обладнання, а також за термінами запуску у виробництво. Продуктивність і термін служби оснащення відступають на другий план при дрібносерійному виробництві.

За кордоном технологія RTM - light широко застосовується в малотоннажному суднобудуванні для виготовлення корпусів, палуб, дверей, люків і т.д. Вона також використовується в інших галузях промисловості. З її допомогою формують:

- кузовні деталі автомобілів і вагонів метро і в залізничному транспорті; - деталі їх інтер'єру; - корпусу і лопаті вітрогенераторів.

Корпус катера, виготовлений за допомогою методу RTM - light

Метод контактного формування

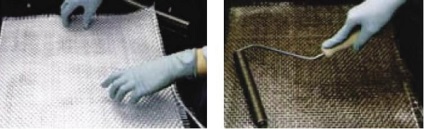

Метод контактного формування полягає в пошаровим укладанні армуючого матеріалу (тканини, мату) в матрицю на поверхню якої попередньо нанесені антиадгезійне покриття і декоративно-захисний шар гелькоут. Далі армуючий матеріал просочується сполучною і накочується жорстким валиком або шпателем для видалення з сполучного повітряних включень.

Укладання стеклоармірующего матеріалу Прикатка стеклоармірующего матеріалу

Після полімеризації сполучного, виріб піддається термообробці, вилучення з матриці і механічній обробці.

Переваги контактного формування:

- Відсутність обмежень за розмірами і формою виготовляється вироби;

- Відносна простота виготовлення конструкції змінної товщини, а також введення в неї різних підсилень і заставних деталей;

- Порівняно низька вартість оснастки для формування конструкції;

- Можливість використання робітників-формувальників щодо низької кваліфікації і простота їх навчання;

- Мінімальні капіталовкладення в запуск виробництва.

Однак велика частка ручної праці обумовлює наступне:

- Нестабільність якості виготовлення, яке в значній мірі залежить від кваліфікації формувальників;

- Низьку продуктивність;

- Неможливість досягнення високої щільності укладки армуючого матеріалу;

- Більш високу кількість відходів;

- Необхідність в індивідуальних засобах захисту та в потужної вентиляційної системи для видалення з відкритої поверхні виробу, що формується стиролу та інших шкідливих речовин.

В даний час для реалізації методу контактного формування широко застосовуються засоби малої механізації. До них відносяться установки для приготування і дозованої подачі сполучного через гнучкий шланг і телескопічну штангу до валика, за допомогою якого проводиться нанесення сполучного на армуючий матеріал і одночасна його накочення і ущільнення. Для виконання цих операцій використовуються також спеціальні металеві, гумові і ворсисті валики різної довжини.

Установка для приготування та дозованої подачі сполучного через

гнучкий шланг і телескопічну штангу до валика

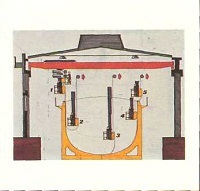

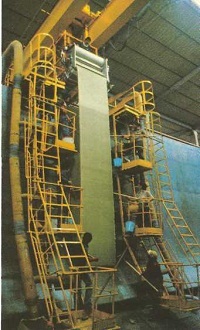

При формуванні великих поверхонь широко застосовуються просочувально-укладальні машини. Ці машини працюють з тканинами, матами, а також іншими тканими матеріалами рулонного типу, забезпечують їх просочення заданою кількістю сполучного і укладку на плоску або криволінійну поверхню. Вони змонтовані на спеціальних напрямних, завдяки чому машина може переміщатися уздовж і поперек матриці (пуансона). В окремих випадках (додаткова опція) машина обладнується системою повороту, що дозволяє робити укладання армуючого матеріалу в будь-якому заданому напрямку.

Процес виготовлення корпусу судна за допомогою укладальних машин (1-5-

послідовність руху машини)

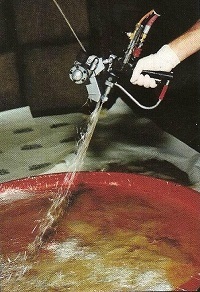

Однією з різновидів методу контактного формування є метод напилення, в якому формування проводиться шляхом нанесення рубаного волокна (зазвичай скляного), змішаного зі сполучною, на поверхню матриці або пуансона. Змішання здійснюється в установках, в яких особливих доручень скловолокна проходить через різальний пристрій і вдувається під тиском в струмінь сполучного, що формується розпилювальної системою. Після напилення шару матеріалу заданої товщини може проводитися його прокатка і ущільнення валиками також, як це робиться при укладанні тканин і матів.

Розпилюючий пістолет і установка для подачі сполучного з ровінгом

Формування кришки методом напилення

Формування корпусу човна методом напилення

Метод напилення є одним з найбільш високопродуктивних способів формування конструкцій. Однак характеристики міцності одержуваного цим методом матеріалу нижче, ніж при використанні тканих армуючих матеріалів. Тому його застосовують в досить великому обсязі при виготовленні корпусів порівняно невеликих човнів, різного виду обтекателей, кришок люків, дверей і інших виробів, тобто в тих конструкціях, до яких не пред'являються високі вимоги по експлуатаційної міцності і надійності.