Композитні матеріали не перший рік використовуються в різних сферах промисловості і будівництва. Вироби такого роду значно підвищують характеристики елементної бази в техніці, електронних приладах і будматеріалах. При цьому композити розрізняються між собою за експлуатаційними властивостями, що визначаються технологією виготовлення. Впровадження у виробничий процес вакуумної техніки виготовлення матеріалу, наприклад, дозволяє отримувати високоякісний карбон. Однак до недавнього часу зберігалася проблема виключення зайвої смоли, присутність якої обумовлювало ламкість вироби. Для максимізації фізичних властивостей матеріалу за допомогою усунення смол застосовується вакуумна інфузія, яка хоч і не гарантує повного виключення негативних технологічних факторів, але дозволяє з невеликими витратами наділити кінцевий продукт оптимальними технічними якостями.

Загальні відомості про метод

технологія виконання

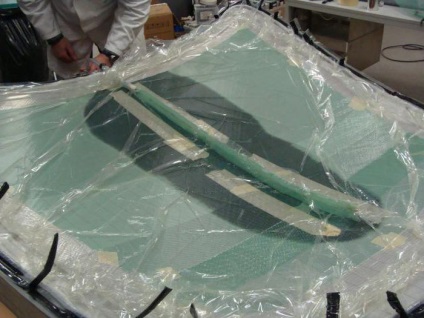

Насамперед на підготовлену оснащення з вакуумом викладають наповнювач, який може бути представлений і спеціальними речовинами, і комбінованими полотнами. Потім укладаються технологічні пласти, завдяки яким в подальшому має забезпечуватися рівномірний розподіл сполучного компонента. Далі на технологічний пакет направляється розрядження, відкривається канал допуску сполучного, під впливом вже активного вакууму відбувається одночасне заповнення пустот і просочення наповнювачем. Відсоток пористості залежить від температури навколишнього середовища, при якій виконується вакуумна інфузія. Технологія здійснення методу в промислових умовах в середньому забезпечує збереження 1-0,5% пір щодо загальної маси композитного вироби.

Устаткування для установки вакуумної інфузії

Основою для установки інфузії виступає згадана вище матриця. Це в деякому роді платформа, середні розміри якої можуть відповідати і звичайної панелі ламінату квадратної форми, і площі виробничого цеху. З точки зору якості одержуваного композиту важливіше обортовку матриці, від якої залежить якість подачі пов'язує і функція вакууму. За формування розрядження в системі відповідає вакуумний насос для інфузії, за допомогою якого забезпечується рівномірний притиснення витратних матеріалів в платформі матриці. Іншими словами, він створює ефект всмоктування сполучних компонентів.

Для захоплення смоли також застосовується спеціальна пастка, що представляє собою герметичну ємність. Даний технологічний елемент здійснює збір надлишків смоли, які формуються в процесі просочення армуючого матеріалу. Пастка оберігає і насос від проникнення в нього тих же смол. Робота інфузії неможлива і без якісної арматури. Інфраструктуру цій частині представляють фітинги та трубки, що організують роботу каналів подачі сполучного матеріалу.

Наповнювачі для матриці

Матеріали, які використовуються для розміщення в базовій оснащенні, відносяться до засобів армування. Власне, вони і формують основу майбутнього виробу і найбільшою мірою визначають його експлуатаційні властивості. Залежно від спрямованості виробництва це можуть бути углетканние наповнювачі, базальтові тканини для ізоляційних матеріалів, кевларові араміди і т. Д. Окремою групою представлені матеріали для вакуумної інфузії, з яких в подальшому виходять склопластики. У неї входять традиційні склотканини, стеклоровінговие полотна, стекловуалі і скломати. Дедалі більшого поширення набувають і комбіновані тканини. Зокрема, завдяки поєднанню різних техніко-фізичних властивостей користуються популярністю арамідно-карбонові та арамідно-базальтові наповнювачі.

Допоміжні матеріали

Ця група матеріалів застосовується тільки для організації самого процесу інфузії і не входить до складу кінцевого продукту. У міру завершення операції такі речовини видаляються. Основним компонентом цього типу є жертовна тканину, яка призначена для формування рівної внутрішньої порожнини заготовки, яку утворює вакуумна інфузія. Устаткування також захищається цією тканиною від усували смол. Захисна функція жертовного матеріалу обумовлюється стійкістю її структури до зовнішніх впливів і мінімальної адгезію. Крім того, в список обов'язкових допоміжних матеріалів входить проводить сітка, призначена для виведення повітря і підводки смоли до армуючої основі. При підготовці матриці також використовують вакуумну плівку. Її відрізняє підвищений модуль розтягування близько 400% і здатність витримувати температуру понад 100 ° C.

сполучний компонент

На сполучна речовина лягає велика відповідальність, тому до нього пред'являються високі вимоги. Це повинен бути матеріал з низьким ступенем в'язкості і екзотермічної піку, і в той же час високою життєздатністю. Відповідне цим параметрам речовина забезпечить швидке всмоктування армуючого матеріалу і збереже оптимальну робочу структуру. Для цього використовують спеціальні смоли, завдяки яким вакуумна інфузія може забезпечувати просочування основ товщиною до 10 мм. Висока життєздатність має особливе значення в роботі з великими виробами - це якість допомагає завершувати процес до настання желатинизации.

Організація подачі сполучного

Практикується організація процесу інфузії за двома схемами: кільцевої і паралельної. У першому випадку розміщення каналу здійснюється по периметру матриці, а місця подачі сполучного розташовують в ніші вакуумного кільця. В результаті рух смоли організовується в напрямку від центральної точки до периметру. При цьому виключається натікання повітряних потоків, так як вакуумна інфузія буде замикати канал в кільце.

Організація паралельного розподілу зв'язуючого передбачає протилежне розміщення вакуумного каналу і точки подачі смоли. У цьому випадку рух смоли походить від однієї сторони до іншої. До мінусів даної схеми відноситься якраз натікання повітря по периметру оснащення, яке виключається при кільцевої подачі смоли.

Фактори визначення якості виробу

Мінімізувати ризик отримання кінцевого продукту незадовільної якості дозволить контроль кількох параметрів організації виробничого процесу. В першу чергу, до них відноситься герметичність вакууму - матеріал оболонки не повинен мати дірок або місць нещільного прилягання до наповнювача. Далі враховується показник в'язкості смоли, який не повинен бути вище 600 мПа * с, інакше процес буде виконуватися повільно і з більшою ймовірністю допустить утворення пустот. Багато що залежить і від якості викладки тканинних шарів. Заводський метод вакуумної інфузії особливо вимогливий до розподілу шарів вуглецевого матеріалу. Правильна викладка без нерівних ділянок підвищить шанси на отримання збалансованого за своєю внутрішньою структурою композиту.

висновок

Штучні матеріали активно змінюють на ринку традиційну сировину. Цей процес охоплює найрізноманітніші напрямки. Обумовлюється розповсюдження синтетичних пластиків вигідними експлуатаційними властивостями, якими наділяється той же карбон або склопластик. В даному контексті вакуумна інфузія є лише одним з технологічних засобів, що дозволяють забезпечити високі техніко-фізичні якості одержуваного матеріалу. Спочатку технологи розробляли цей метод як інструмент для позбавлення від негативних аспектів виробництва. Зокрема, інфузія скорочувала наявність пустот в структурі матеріалу. Надалі метод продемонстрував і інші позитивні якості, які виразилися і в підвищенні екологічної чистоти, і в зниженні фінансових витрат на виробництво.