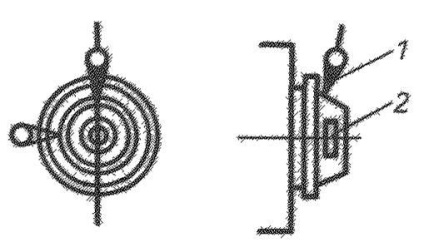

1. Перевірка радіального биття центрирующей поверхні шпинделя передньої бабки під патрон (рисунок 5.1).

На нерухомій частині верстата зміцнюють індикатор 1 так, щоб його вимірювальний наконечник торкався перевіряється поверхні 2 і був направлений до її осі перпендикулярно утворює.

Малюнок 5.1 - Схема перевірки радіального биття центрирующей поверхні шпинделя передньої бабки під патрон

Шпиндель приводять в обертання (в робочому напрямку). При вимірі шпиндель повинен зробити не менше двох обертів. Відхилення визначають як найбільшу алгебраі-чний різниця показань індикатора. Допустимі відхилення 0,01 мм.

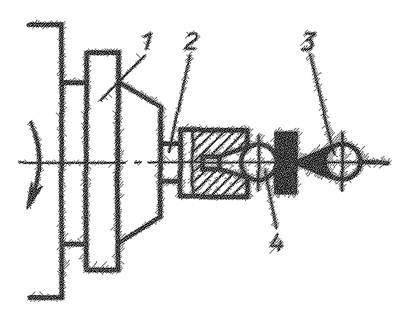

2. Перевірка осьового биття шпинделя передньої бабки (рисунок 5.2).

В отвір шпинделя 1 передній бабки вставляють конт-рольну оправлення 2 з центровим отвором під кульку 4.

На нерухомій частині верстата зміцнюють індикатор 3 так, щоб його плоский вимірювальний наконечник торкався кульки, вставленого в центровий отвір оправлення.

Малюнок 5.2 - Схема перевірки осьового биття шпинделя

Шпиндель приводять в обертання (в робочому напрямку). При вимірі шпиндель повинен зробити не менше двох обертів. Відхилення визначають як найбільшу алгебраі-чний різниця результатів вимірювань.

Допустимі відхилення 0,008 мм.

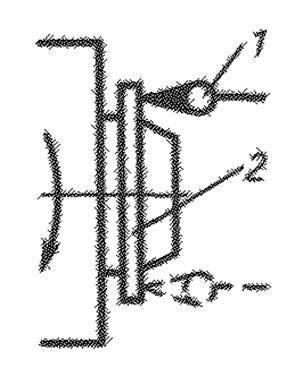

3. Перевірка торцевого биття опорного буртика шпинделя передньої бабки (рисунок 5.3).

На нерухомій частині верстата зміцнюють індикатор 1 так, щоб його вимірювальний наконечник торкався опорного буртика шпинделя 2 на якомога більшій відстані від центру і був перпендикулярний йому.

Шпиндель приводять в обертання (в робочому напрямку). Вимірювання виробляють в двох взаємно перпендикулярних площинах діаметрально протилежних точках по черзі. При кожному вимірі шпиндель повинен зробити не менше двох обертів. Відхилення визначають як найбільшу алгебраїчну різницю показань індикатора в кожному його положенні. Допустимі відхилення 0,016 мм.

Малюнок 5.3 - Схема перевірки торцевого биття опорного буртика шпинделя передньої бабки

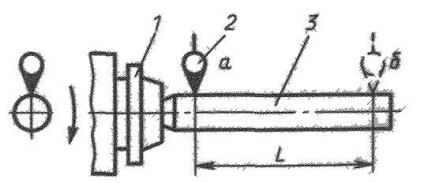

4. Перевірка радіального биття конічного отвору шпинделя пе-редней бабки (рисунок 5.4), що перевіряється: а - у торця; б-на довжині L.

В отвір шпинделя 1 вставляють контрольну оправлення 3 з циліндрично-кою вимірювальної повер-хность.

Малюнок 5.4 - Схема перевірки радіального биття конічного отвору шпинделя пе-редней бабки

На нерухомій частині верстата зміцнюють індика-тор 2 так, щоб його з-вимірювальний наконечник торкався вимірювальної по-поверхні оправлення і був направлений до її осі пер-пендікулярно утворює. Шпиндель приводять в обертання (в робочому напрямку). При кожному вимірі шпиндель повинен зробити не менше двох обертів. Відхилення визначають як найбільшу алгебраїчну різницю показань індикатора в кожному його положенні.

Допустимі відхилення: у торця 0,007 мм; на довжині L = 200 мм - 0,01 мм.

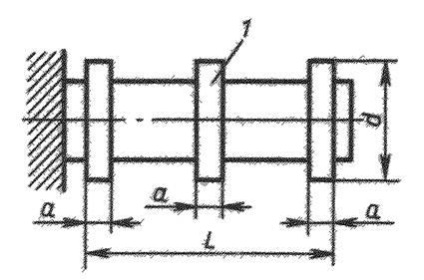

5. Перевірка точності геометричної форми циліндрової поверх-ності зразка 1, обробленого на верстаті при закріпленні

зразка в отворі шпинделя (рисунок 5.5): сталість діаметра

в поперечному перерізі (овальність); сталість діаметра

в будь-якому перетині (конусність).

Діаметр оправки: d = 90. 65 мм; довжина оправлення: L = 300 мм; ширина пасків: а = 20 мм.

На верстаті в патроні або в отворі шпинделя закріплюють зразок 1 і роблять обробку його зовнішньої циліндри-чеський поверхні (пасків шириною а).

Перевірку сталості діаметра обробленої поверхні виробляють приладом для вимірювання діаметрів валів.

Малюнок 5.5 - Схема перевірки точності геометричної форми циліндрової поверх-ності зразка

Відхилення визначають по різниці діаметрів оброблений-них поверхонь для перевірки: в будь-якому поперечному перерізі (овальність); в будь-яких двох поперечних перетинах і більш (конусність).

конусність-0,02 мм на довжині L = 200mm.

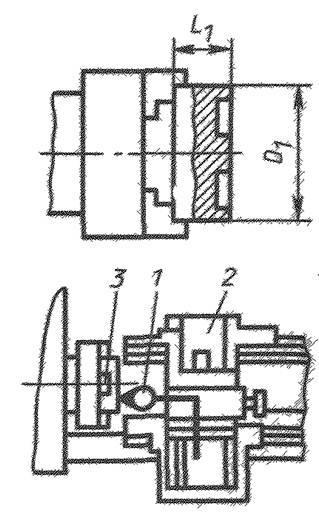

6. Перевірка площинності торцевої поверхні зразка, обро-танной на верстаті (рисунок 5.6). Діаметр зразка 250мм;

довжина його 50. 55 мм.

Зразок 3 закріплюють на верстаті в патроні або шпинделі, наприклад, в отворі і роблять обробку торцевої поверхні. Перевірку проводять, не знімаючи зразок з верстата.

Індикатор 1 зміцнюють на супорті 2 так, щоб його вимірювальний наконечник торкався перевіряється поверхні 3 і був їй перпендикулярний.

Верхню частину супорта переміщують в поперечному напрямку на довжину, рівну 200 мм.

Відхилення визначають як половину найбільшої алгебраїчній різниці по-показань індикатора.

Допустимі відхилення: 0,016 мм на довжині 200 мм (опуклість недопуску-ється).

Малюнок 5.6 - Схема перевірки площинності торцевої поверхні