Види, вимоги і способи обробки отворів

Отвори діляться на наскрізні і глухі. Перші обробляються на прохід, другі - на певну глибину. За формою поверхонь циліндричні отвори бувають гладкі, ступінчасті, що складаються з ділянок різних діаметрів, і з канавками. Отвори, довжина яких перевищує 5-6 діаметрів, називають глибокими.

Для створення певного характеру з'єднання з валом отвори виконуються з певною точністю за розмірами, формою, взаємного розташування поверхонь і чистоті обробки згідно з технічними вимогами робочого креслення.

На токарних верстатах отвори обробляють свердлінням, розсвердлюванням, розточування, зенкування і розгортанням. Кожен із зазначених способів характеризується певною точністю обробки і, отже, застосовується в залежності від вимог, що пред'являються до точності виконання отвори.

§ 2.

Свердління і розсвердлювання отворів

1. Призначення і приємним інструменти. Засвердлюванням виконують отвори в суцільних заготовках з точністю до 5-го класу і чистотою до 3-го класу. Розсвердлюванням збільшують діаметр попередньо просвердлений отвори і підвищують його точність і чистоту приблизно на один клас.

Як ріжучих інструментів для розглянутих способів обробки отворів переважно використовуються спіральні свердла. У деяких випадках застосовуються свердла для глибокого свердління.

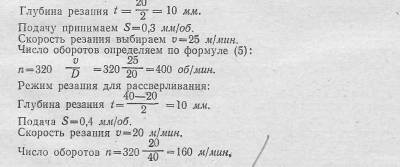

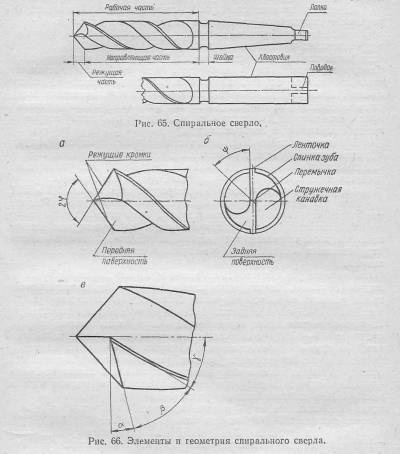

2. Спіральні свердла. Конструкція свердла. Спіральні свердла є двозубий ріжучий інструмент, що складається з трьох основних частин: робочої частини, шийки і хвостовика (рис. 65). Робоча частина в свою чергу ділиться на ріжучу і спрямовуючу частини.

На робочій частині свердла (рис. 66, а) виконані дві стружкові канавки, гвинтова форма яких полегшує вихід стружки

з отвору. Для зменшення тертя об стінки отвори спинки зубів занижені, а вздовж кожного з них залишені вузькі напрямні стрічки, З цією ж метою по довжині направляючої частини виконана невелика зворотна конусность (0,03-0,12 мм на кожні 100 мм довжини). Для збільшення міцності свердла глибина стружкових канавок у напрямку до хвостовика поступово зменшується.

Ріжуча частина має дві ріжучі кромки, які утворюються перетином передніх і задніх поверхонь зубів. У центрі ріжучі кромки з'єднуються перемичкою (поперечної кромкою).

Передня поверхня зубів є частиною гвинтової поверхні стружкової канавки, а задня - поверхнею конуса, що утворюється при заточуванні свердла.

Хвостовик призначений для кріплення свердла. Він виконується конічним, за формою конусів Морзе, або циліндричним. Свердла діаметром від 6 до 80 мм мають конічні хвостовики, що закінчуються лапкою, яка служить для вибивання свердла з перехідною втулки. Свердла з циліндричним хвостовиком випускаються діаметром від 0,25 до 20 мм. На кінці циліндричного хвостовика іноді робиться поводок, що оберігає свердло від провертання під час роботи.

Залежно від призначення стандартами передбачено випуск спіральних свердел з різною довжиною робочої частини: з конічним хвостовиком - нормальні, подовжені і довгі; з циліндричним хвостовиком - короткі, середні і довгі.

Свердла виготовляються з швидкорізальних сталей Р9 і Р18, а також оснащуються пластинками твердого сплаву ВК8. Останні головним чином застосовуються для свердління чавуну і праця-необроблюваних сталей. Для економії швидкорізальних сталей хвостовики свердел діаметром понад б мм виготовляються з конструкційних сталей, які приварюються до робочої частини свердла.

4. Підготовка до свердління. Важливими умовами якісної обробки отвору свердлом є: міцне закріплення заготовки без помітного биття перпендикулярність її торця до осі обертання, відсутність на торці нерівностей і опуклості, збіг осі пінолі з віссю шпинделя і створення первісного напрямку свердла.

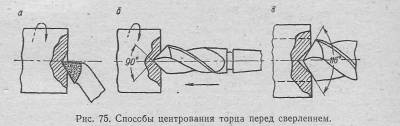

Заготівлю, встановлену в токарному патроні, при необхідності вивіряють і міцно закріплюють. Торець її перед свердлінням чисто підрізають. Щоб створити первинний напрям свер-

лу, особливо при більшій довжині його, в центрі торця рекомендується робити невелику конусное поглиблення. Його виконують наполегливою різцем (рис. 75, а) або коротким жорстким свердлом (рис. 75, б). Кут центрового поглиблення роблять на 20-30 ° менше кута при вершині робочого свердла. За такої умови перемичка свердла в початковий момент не братиме участі в різанні (рис. 75, в), що набагато усуває небезпеку зсувів свердла в сторону.

Для підвищення жорсткості довгих свердел їх рекомендується підпирати на початку свердління зворотною стороною різця, закріпленого у різцетримачі так, щоб верхня площина стрижня перебувала на 5-6 мм вище осі свердла.

Перед свердлінням глибокого отвору заготовку необхідно спочатку надсверліть коротким свердлом такого ж діаметру на глибину, приблизно рівну діаметру отвору. У цьому випадку основне свердло, отримавши початковий напрямок, не зможе відхилитися в сторону.

Співвісність центрів верстата перевіряють раніше описаними способами (див. Гл. II, § 1, п. 5). Задню бабку закріплюють на станині в такому положенні, щоб виліт пиноли під час свердління був найменшим.

Не менш важливим є правильна установка свердла. Його хвостовик і отвір пінолі слід насухо протерти. Забоїни на хвостовику видаляють

напилком. Свердло встановлюють в піноль різким осьовим поштовхом.

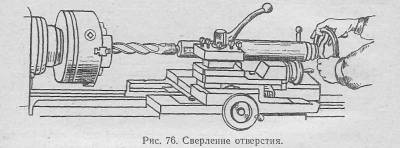

5. Прийоми свердління. Зазвичай застосовується спосіб свердління на токарному верстаті показаний на рис. 76. Після підготовчої роботи включають обертання шпинделя і вручну, поворотом маховичка задньої бабки, плавно підводять свердло до торця обертається заготовки. При цьому слід уникати удару, інакше свердло може зламатися. Спочатку свердло подають вперед повільно, коли ж воно вріжеться в метал на глибину, трохи більшу довжини ріжучої частини, подачу можна збільшити. Подача свердла повинна виконуватися плавно, без ривків.

Особливу обережність слід проявляти при виході свердла з наскрізного отвору. У цьому місці виникає нерівномірне навантаження різальних крайок і вони можуть викришується. Тому на виході подачу треба різко зменшувати.

Перед вимиканням обертання шпинделя свердло необхідно вивести з отвору, інакше внаслідок пружної деформації металу воно може заклинитися в ньому.

При свердлінні стружка важко виходить з отворів. Для цього свердло треба періодично виводити з отвору й очищати металевою щіткою.

Глибину глухого отвори витримують по міліметрової шкалою пиноли, по лімбу маховичка задньої бабки, а при їх відсутності - по крейдяний ризик, яку наносять на свердло.

Для збільшення стійкості свердла його рекомендується охолоджувати. При свердлінні сталей застосовують емульсію, кольорові метали свердлять з охолодженням або всуху, чавун обробляють без охолодження, так як його дрібна стружка, змішуючись з рідиною, сильно забруднює верстат. Струмінь охолоджуючої рідини направляють на свердло близько торця оброблюваної деталі і включають одночасно з початком різання.

Ручна подача свердла, особливо при обробці отворів великого діаметру, занадто важким. Тому в ряді моделей сучасних токарних верстатів передбачено пристрій для механічного переміщення задньої бабки. Пристрій являє собою замок, що складається з двох кутників, відповідно прикріплених до поперечних санчатах супорта і плиті задньої бабки. Перед включенням механічної подачі задню бабку открепляют від станини.

6. Розсвердлювання отворів. Свердління отворів великого діаметру сильно ускладнюється через значного зусилля подачі. Тому отвори діаметром понад 30 мм виконують

двома свердлами. Діаметр першого свердла приймають рівним приблизно 1/2 діаметра отвору. Завдяки цьому перемичка другого свердла не бере участі в різанні, зусилля подачі набагато знижується і зменшується вірогідність відходу свердла в сторону. Прийоми розсвердлювання ті ж, що і під час свердління.

7. Режими різання під час свердління і розсвердлювання. Глибина різання t при свердлінні характеризується розміром свердла і дорівнює 1/2 його діаметра. При розсвердлюванні вона визначається Полуразность діаметрів отвору після і до обробки.

Подача S під час свердління і розсвердлювання відповідає осьовому переміщенню свердла за один оборот заготовки і виражається в мм / об.

Швидкість різання v для невращающейся свердла дорівнює окружної швидкості обертання обробленої поверхні отвори в м / хв.

Подача свердла на токарних верстатах найчастіше осуществляет- ся вручну. При роботі з механічною подачею для свердління отворів діаметром від 5 до 30 мм в сталевих заготовках її можна вибирати в межах 0,1-0,4 мм / об. Великі подачі в зазначених межах приймають для свердел більшого діаметра. При свердлінні чавуну подачу можна збільшити приблизно в 1,5 рази. Таке ж збільшення подачі приймають при розсвердлюванні отворів. Величина подачі залежить також від глибини свердління: чим вона більше, тим відповідно подачу слід зменшувати.

Швидкість різання для швидкорізальних свердел при обробці отворів в сталевих і чавунних заготовках вибирають в межах 20-40 м / хв; для свердел, оснащених пластинками твердого сплаву, її можна збільшувати в 2-3 рази. Великі значення швидкості різання приймають для свердел меншого діаметру.

При розрахунках, пов'язаних з вибором режиму різання для обробки отворів свердлами, можна користуватися формулами його елементів для зовнішнього точіння (див. Гл. I, § 10, формули 2-5).

Приклад. Призначити режим різання для обробки наскрізного отвору діаметром 40 мм, глибиною 50 мм в сталевий заготівлі.

Рішення. З огляду на великий діаметр отвору, обробку його будемо вести двома свердлами. Діаметр першого свердла приймаємо 20 мм, другого -

40 мм.

Режим різання для свердління: