Проводиться з використанням наступних показників:

Ступінь або ефективність очищення газів - це відношення кількості уловленого забруднюючої речовини до кількості, що надходить в апарат, визначається за формулою:

де М. МКХ, Л / их - відповідно кількість уловленого в апараті, що входить і виходить з апарату забруднюючої речовини, кг / с; Сх, Свих - концентрація забруднюючої речовини в одиниці об'єму сухого газу відповідно на вході і виході з апарату, г / м3; Qm, (? Вих - витрата газу відповідно на вході і виході з апарату, м3.

При роботі газоочисного апарата без витоків і підсосів повітря, істотної зміни температури, тиску і вологості бчіщаемого газу ступінь очищення визначається наступним чином:

Ступінь (ефективність) очищення і коефіцієнт проскакування виражаються в частках одиниці або в%.

Ефективність уловлювання частинок пилу (ступінь очищення) залежить від її дисперсного складу. В першу чергу уловлюються великі частки пилу. Ефективність пиловловлюючого обладнання характеризується досягається фракційної або парціальної ступенем очищення.

Фракційна ступінь очищення - відношення кількості пилу даної фракції, уловленной в апараті, до кількості входить пилу тієї ж фракції.

Парциальная ступінь очищення - відношення кількості частинок даного розміру, уловлених в апараті, до кількості частинок даного розміру на вході в апарат.

Найбільш широко в практиці застосовуються апарати сухого інерційного очищення газів. Принцип дії цих апаратів полягає в осадженні пилу в результаті зміни напрямку і швидкості руху зчищати газового потоку і наголоси частинок пилу об стінки і поперечні перешкоди. Ці апарати відрізняються простотою конструкції і виготовлення.

Найпростішими установками для уловлювання крупнодісперсной пилу, що працюють за принципом гравітаційного осадження, є пилеосадітель- ні камери. Вони використовуються в якості першого ступеня очищення газів для уловлювання найбільш великих часток (30-100 мкм), дозволяють уникнути осадження пилу в газоходах і знижують навантаження на наступні ступені очищення.

Коефіцієнт проскакування - відношення кількості забруднюючої речовини, що виходить з викидами з апарата пилогазоочистки, до кількості, що надійшов в нього:

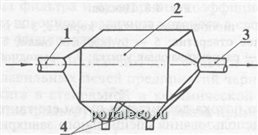

Пристрій і принцип дії Пилеосадітельние камери показані на рис. 4.7. Ступінь очищення залежить від часу перебування частинок в камері. Частинки, рухомі в газовому потоці, опускаються під дією сили тяжіння на дно бункера. Швидкість газового потоку в Пилеосадітельние камері не повинна викликати віднесення осіли частинок пилу. Залежно від щільності, форми і розміру часток вона становить 1,7-7,0 м / с.

Мал. 4.7. Пилеосадітельная камера:

1 - вхідний патрубок; 2 - корпус; 3 - вихідний патрубок; 4 - бункера для пилу

До числа сухих інерційних пиловловлювачів відносяться жалюзійні, вентиляторні та радіальні пиловловлювачі. Вони ефективно вловлюють частинки розміром від 20-30 мкм. Більш тонке очищення від пилу забезпечується за допомогою циклонів. Циклон - один із широко розповсюджених пиловловлюючих апаратів, призначений для уловлювання частинок розміром 5-20 мкм і більше.

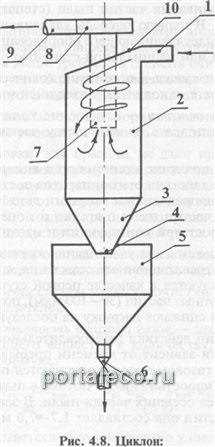

Пристрій і принцип дії циклону показані на рис. 4.8.

1 - вхідний патрубок; 2 - циліндрична частина корпусу; 3 - конічна частина корпусу; 4 - пилевипускное отвір; 5 - бункер для пилу; 6 - пиловий затвор; 7 - вихлопна труба; 8 - розкручує равлик; 9 - вихідний патрубок; 10 - похила кришка

Обертання газового потоку досягається шляхом його тангенсіального введення в циклон або шляхом використання спеціального завихрителя. В результаті дії відцентрових сил частинки пилу, зважені в потоці газу, відкидаються на стінки корпусу циклону і випадають з потоку. Очищуваний потік газу, звільнений від пилу, продовжуючи обертатися, змінює напрямок руху на 180 ° і виходить з циклону через розташовану на осі вихлопну трубу. Частинки пилу, що досягли стінок корпуса, опускаються під дією сили тяжіння і надходять в бункер. У міру наповнення бункера пил через пьіГевой затвор відвантажується на утилізацію або поховання. Очищене повітря через вихідний патрубок відводиться з циклону.

Рекомендована швидкість газу в циліндричній частині циклону - 2,5 4,5 м / с.

Діаметр циклону не слід задавати більше 1000 мм. Для підвищення ефективності очищення циклони компонують в групи із загальним підведенням і відводом повітря, що очищається. Такі циклони називають батарейним. Цим досягається істотна економія капітальних і експлуатаційних витрат.

До високоефективним типам апаратів сухого очищення газів відносяться фільтри.

В основі роботи фільтрів всіх видів лежить фільтрація запиленого повітря через пористу перегородку, в процесі якої частки пилу, зважені в газі, затримуються перегородкою, а газ безперешкодно проходить через неї.

Пористі перегородки можуть являти собою тканини, папір, волокнисті матеріали, кераміку, металеві сітки, зернисті шари.

На відміну від апаратів інерційного очищення фільтри можуть з достатньою ефективністю затримувати частинки будь-якого розміру. Найбільш доцільно використовувати фільтри для вловлювання частинок пилу розміром менш 5 мкм.

Швидкість процесу фільтрування визначається перепадом тиску на пористої перегородки. У міру накопичення на фільтрі часток пилу швидкість проходження газу поступово знижується. Перегородку необхідно періодично піддавати регенерації шляхом звільнення від уловленной пилу. Це істотно ускладнює експлуатацію фільтрів.

Ступінь очищення газу у фільтрі залежить від пористості фільтруючого матеріалу, товщини фільтруючого шару, обсягу фільтрувального матеріалу в одиниці об'єму фільтра і сумарного коефіцієнта захоплення частки пилу фільтруючим волокном, величина якого в свою чергу залежить від механізму процесу фільтрування.

Тканинні фільтри призначені для очищення їх від твердих частинок газів, що відходять плавильних печей підприємств чорної і кольорової металургії, печей випалу в скляній і керамічній промисловості і котелень. В якості фільтруючого матеріалу застосовують бельтинг, лавсан, капрон та ін.

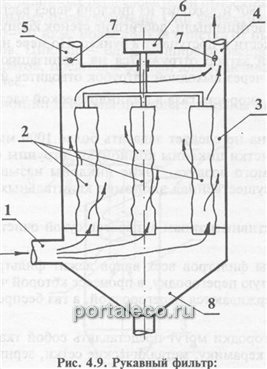

Найбільш поширеним типом тканинного фільтра є рукавний фільтр (рис. 4.9).

1 - вхід запиленого газу; 2 - рукава; 3 - корпус фільтра; 4 - повітропровід очищеного газу; 5 - повітропровід продувочного повітря; 6 - механізм струшування; 7 - клапани; 8 - бункер для збору пилу

Запилений газ, що надходить через вхідний патрубок в нижню частину корпусу фільтра, підводиться всередину рукавів. Після проходження через фільтруючу тканину очищене повітря видаляється з апарату.

Частинки пилу осідають на поверхні, що фільтрує рукава, в результаті чого його опір поступово збільшується. Коли воно досягає деякого граничного значення, фільтр переводиться в режим регенерації. Найбільш часто регенерація здійснюється зворотній продувкою. Для підвищення ефективності регенерації рукавів їх можуть струшувати за допомогою спеціальних механізмів.

Камери фільтра переводять в режим регенерації по черзі і таким чином забезпечують його безперервну роботу.

Ступінь очищення від дрібнодисперсного пилу в рукавному фільтрі може досягати 99,9%. Швидкість проходження газу, що очищається через фільтруючу тканину становить 0,5-1 м / с.