Коробка швидкостей (коробка передач) - механізм для ступінчастої зміни передавального числа, т. Е. Швидкості обертання або величини подачі. Коробка передач складається з перемикаються зубчастих передач, розміщених в окремому корпусі (коробці) або в загальному корпусі з ін. Механізмами.

Коробка передач, що застосовується для зміни швидкості головного руху різання металорізальних верстатів, називається також коробкою швидкостей. Коробка передач, призначена для зміни подачі в металорізальних верстатах і має деякі кінематичні особливості, називається коробкою подач. Коробка передач широко застосовуються в приводах провідних коліс автомобілів і ін. Транспортних засобів, що працюють від двигуна внутрішнього згоряння, який при невеликій частоті обертання не може розвивати великого крутного моменту і великої потужності, а також не допускає зміни напрямку обертання валу (реверсування). Використання коробки передач дозволяє отримати достатній момент на колесах, раціональні режими роботи двигуна при різних швидкостях руху, а також забезпечує задній хід.

Передавальні числа u коробки передач зазвичай відповідають геометричному ряду (u1; u2 = ju1; u3 = j2u1.), Що забезпечує однакове відносне збільшення u при перемиканні з будь-якій швидкості на наступну.

Конструкція коробки передач залежить від її призначення, способу перемикання передачі і технічної характеристики машини або верстата - переданої потужності, швидкохідності, числа швидкостей (до 48), діапазону регулювання. Для прискорювальних передач К. п. Зазвичай приймають u не менше 1/2, для уповільнюють - не більше 4, число передач між двома валами не більше 6-8.

Перемикання швидкостей в коробці передач здійснюється: механізмами індивідуального управління, в яких кожен зубчастий блок або муфта перемикається окремою рукояткою; механізмами централізованого управління (послідовного і вибіркового включення і з попередніми вибором, або преселективна), в яких всі зубчасті блоки і муфти перемикаються однією спільною рукояткою; електричними і ін. пристроями дистанційного керування; пристроями автоматичного управління, переключающим швидкості в залежності від зміни умов роботи.

Недоліки коробок передач в порівнянні механічними варіаторами: ступеневу зміна передавального числа і менш зручне управління; переваги - жорстка кінематична зв'язок, т. е. суворе сталість передавальних чисел між ведучим і веденим валами, висока надійність і довговічність, компактність і простота конструкції, що забезпечило їх широке застосування в сучасних машинах.

2.Виполніть розрахунок і вибір посадки з зазором (по оптимальному зазору).

матеріал втулки - бронза;

номінальний діаметр D = 100мм,

довжина з'єднання L = 110мм;

число обертів вала n = 750 об / хв;

радіальне навантаження P = 1,8 кН;

температура мастила T

кут охоплення підшипника (половинний)

1.Определяем середній тиск на опору:

2.Определяем відносну довжину підшипника:

3.Определяем характеристику режиму:

(Масло індустріальне 30)

4.Определяем оптимальний відносний зазор:

-коефіцієнт оптимального зазору.

5. Для заданого діаметра знаходимо оптимальний зазор:

6.Определяем товщину мастильного шару при оптимальному зазорі:

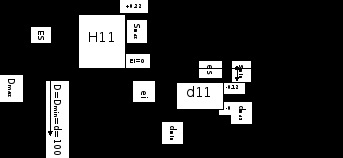

7.Вибіраем посадку по ГОСТ25347-82, яка забезпечує зазори, близькі до оптимального, тобто .Умова задовольняють посадка: ø

На підставі отриманих даних вибираємо посадку: ø,

тому вона є оптимальною і відповідає вимогам:, близьке до 2.

8.Определяем найменший і найбільший відносні зазори:

9.Определім коефіцієнти несучої здатності (навантаженості) для найменшого і найбільшого відносного зазорів:

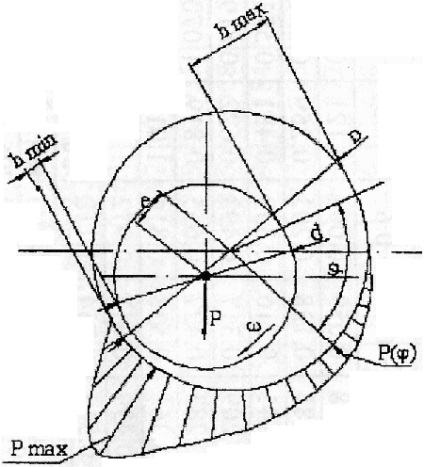

10.Находім відносні ексцентриситети для граничних зазорів

при найменшому зазорі

при найбільшому зазорі

11.Находім мінімальні товщини мастильного шару, які будуть забезпечуватися при граничних зазорах.

при найменшому зазорі:

при найбільшому зазорі:

Ці значення були б при, однак підшипник може при малих зазорах нагріватися до більш високої температури.

12.Предполагая роботу підшипника без примусової мастила під тиском, зробимо теплової розрахунок при найменшому зазорі. Приймемо температуру підшипника дорівнює 70.

Динамічна в'язкість масла при 70

Коефіцієнт несучої здатності

,відповідає відносному ексцентриситету 0,3. для якого визначаємо коефіцієнт опору вала обертання для половинного підшипника

Умовний коефіцієнт тертя отримуємо так:

Обчислюємо перевищення температури підшипника понад нормальної температури, що дорівнює 20:, де

Звідси температура підшипника і мастила буде дорівнює:

13.При отриманої температурі роботи підшипника відносний ексцентриситет дорівнює 0,30 і найменша товщина шару мастила складе

14.Установім критичну товщину мастила, виходячи з вибору коефіцієнта запасу надійності рідинного тертя. Тоді з уравненіяполучім

Для забезпечення надійного рідинного тертя встановлюємо такі вимоги до шорсткості поверхонь і допускам форми:

висота нерівностей поверхні вала

висота нерівностей поверхні підшипника

допуски нерівностей поверхні підшипника

.

Таким чином, критична товщина масляного шару становитиме наступну величину: