Помадні маси. Отримують з помади, що представляє собою двофазну дисперсних систем, яка складається з кристалів сахарози (тверда фаза), рівномірно розподілених в насиченому сахаропаточном сиропі. Залежно від рецептури помаду готують на основі сахаропаточного сиропу (цукрова помада) і молочного сахаропаточного сиропу (молочна, вершкова помада і крем-брюле). Помадну конфетну масу готують шляхом введення в помаду смакових і ароматичних речовин. До цукрової помаді додають фруктово-ягідну сировину, какаопродукти і ін. А до молочної і до помади крем-брюле - вершкове масло, терті горіхи, какаопродукти і ін. Добавки впливають на смакові якості маси і її структурні властивості.

Технологічна схема приготування помадних мас складається з наступних стадій: приготування помадні сиропу, одержання помади і приготування помадної маси. Основною сировиною для помадні сиропу служать цукор і патока, кількість яких в рецептурі залежить від призначення помади і способу формування цукеркової маси і становить від 5 до 25% до маси цукру.

Помадний сироп отримують як періодичним, так і безперервним способом.

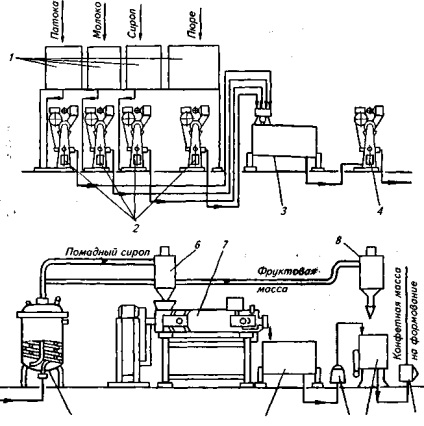

Малюнок 2.3 - Універсальна станція безперервного приготування цукеркових мас

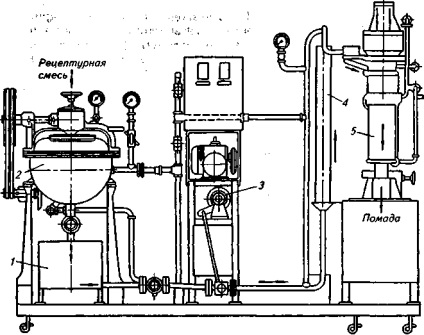

Для отримання високоякісної помади використовують вертикальний агрегат плівкового типу, який входить до складу станції ШПА. Станція (рисунок 2.4) складається з варильного котла 2, збірки для сиропу 1 з фільтрує сіткою, змієвидного підігрівача 4, насоса 3 і плівкового апарату 5.

Приготований сироп, уварений до вмісту вологи 12. 14%, надходить у верхню частину плівкового апарату, який представляє собою вертикальний сталевий циліндр з подвійними стінками, між якими циркулює холодна вода. Усередині циліндра обертається вал зі шкребками, рівномірно розподіляють по поверхні циліндра сироп. Охолодження сиропу в тонкому шарі і його інтенсивне перемішування призводить до кристалізації, яка сприяє утворенню помади з мелкокристаллической структурою.

Найбільшого поширення набув «холодний» спосіб приготування помадних цукеркових мас, в основу якого покладено процес перемішування мелкокристаллической цукрової пудри з водою, патокою, інвертним сиропом і смаковими добавками при кімнатній температурі. Приготування помади проводять без уварювання, охолодження і збивання. Помада, отримана «холодним» способом, має високу пластичність, її формують випрессовиваніем з подальшим різанням і глазурування.

Малюнок 2.4 - Схема помадоварочной станції ШПА

Далі в помадну конфетну масу вносять добавки, після чого суміш Темперуючі в Темперуючі машини. Готову помадну масу при температурі, що відповідає певному способу формування, подають в формующую машину.

Приготування пралінових мас складається з наступних операцій: очистка горіхових ядер, обсмажування, розтирання їх, змішування з цукром і іншими компонентами рецептури, подрібнення, розводки і отмінкі маси.

Обсмажені подрібнюють на трьох- і восьмівалкових млинах або в меланжери. При подрібненні горіхів відбувається розрив клітинних тканини звільнення жиру. Розтерті горіхи збирають в проміжний збірник, звідки вони направляються на приготування рецептурної суміші. Приготування рецептурної суміші, подрібнення маси, її розведення і отмінку проводять як періодичним, так і безперервним способом. При періодичному способі приготування рецептурної маси, розведення і отмінку здійснюють в меланжери, а подрібнення - на пятівалкових млинах. Мета розведення і отмінкі - надання масі пластичності, що досягається вимішуванням порошкоподібної маси з частиною передбаченого рецептурою жиру. В кінці перемішування в масу вводять ароматичні та смакові добавки, після чого масу направляють на формування.

Отримання пралінових мас безперервним способом здійснюють на поточно-механізованої лінії приготування шоколадних мас.

Особливістю приготування марципанових мас є використання сирих (несмажених) ядер, найчастіше мигдалю. Процес отримання марципанової маси складається з наступних операцій: шпарки мигдалю, очищення від шкірки, підсушування і розтирання, змішування з цукровою пудрою і іншою сировиною, формування. У зв'язку з тим що сирий марципан не береться термічній обробці, марципанові маси мають обмежений термін зберігання.

Приготування збитих цукеркових мас. Збивні цукеркові маси отримують збивання піноутворювача з агаро- цукрово-патоковим сиропом з подальшим введенням в масу смакових, ароматичних і фарбувальних речовин. Залежно від добавок, що вводяться, режимів приготування і щільності готової маси вони поділяються на три види: легкі маси типу «суфле» фруктово-збивні і важкі маси типу нуги.

Збивні кондитерські маси являють собою кондитерську піну, т. Е. Систему, яка містить певну кількість рівномірно розподілених по всьому об'єму бульбашок повітря. Піну отримують двома способами: інтенсивним перемішуванням рідкої фази, при якому відбувається захоплення повітря і розпорошення його по всьому об'єму системи, і барботированием рідкої фази повітрям під тиском з наступним зниженням тиску.

При утворенні піни повітряні бульбашки покриваються тонкою плівкою рідини з утворенням значної поверхні розділу на кордоні повітряної і рідкої фаз. Зі зменшенням розмірів повітряних бульбашок і зростанням їх кількості збільшується поверхню розділу.

Як піноутворювачів найчастіше використовується яєчний білок (натуральний, сухий і заморожений). Сухий білок попередньо замочують у воді при температурі 40 - 50 ° С протягом 20 - 30 хв. При замочуванні на 1 частину сухого білка беруть 6 частин води.

Процес утворення кондитерської піни з яєчного білка зводиться до наступного. Розчиняючись в цукрово-патоковий-агаровом сиропі, яєчний білок при інтенсивному перемішуванні коагулює; частинки коагулята, адсорбируясь на поверхні повітряних бульбашок, утворюють навколо них міцну плівку.

Підвищенню стійкості піни сприяє внесення в систему агару, який є фіксатором структури. Яєчний білок при виробництві збивних цукеркових мас можна замінювати білком молока і кров'яним альбуміном.

Якість збитих цукеркових мас буде залежати, крім рецептури, від ряду інших чинників: способу отримання, температури середовища, в'язкості, рН рідкої фази.

Отримання піни способом збивання мас проводиться в збивальних машинах різної конструкції. Найчастіше використовуються горизонтальні машини. Сбівальной органом є вал з лопатями. Машини забезпечені водяним обігрівом. При збиванні, яке триває 35 - 45 хв, щільність маси досягає 450 - 500> кг / 'м3.

Отримання піни барботированием повітря під тиском починає широко застосовуватися в кондитерській промисловості. На московській фабриці «Ударница» працює безперервно діюча установка для виробництва збивний пастильной маси під тиском. Камера збивання має два статора, на внутрішній стороні кожного з них розташовані концентричними рядами зуби ротора, утворюючи кільцевої зазор в 1 мм. Рецептурная суміш разом з повітрям під тиском 0,4 - 0,6 МПа подається всередину камери. Частота обертання ротора змінюється від 312 до 950 об / хв. Змішування маси з повітрям відбувається при тиску в турбулентному потоці між зубами статора і ротора. Після виходу з камери збивання повітря, що знаходиться в масі, розширюючись, збільшує її пишність і знижує щільність. Збивання триває 2 - 4 хв; щільність маси досягає 300 кг / м3.

Температура середовища дуже впливає на пенообразующую здатність яєчного білка. При підвищенні температури від 20 до 50 ° С відбувається різке збільшення обсягу піни. При температурі вище 60 ° С яєчний білок згортається. Присутність цукру підвищує його стійкість проти згортання; при великих концентраціях цукру білок може не згортатися до температури 100 ° С. Наявність жирів різко знижує пенообразующую здатність яєчного білка.

В'язкість маси залежить за інших рівних умов від щільності, яка є характеристикою насиченості маси повітрям. Чим нижче щільність маси, тим більше в ній повітря, тим вище в'язкість. В'язкість залежить також і від температури - чим вище температура (до певних значень), тим нижче в'язкість. Збивні маси є структурованими системами. При механічній дії відбувається часткове або повне руйнування структури, тому при веденні технологічних процесів необхідно стежити за тим, щоб отримана структура збивний маси не була зруйнована.

Приготування легких збитих мас типу суфле складається з трьох стадій: приготування цукрово-патоковий-агарового сиропу, збивання сиропу з яєчним білком, отримання маси. У цукрово-патоковий-агаровом сиропі в середньому на 100 частин цукру припадає 50 частин патоки і 1,5 частини агару. Агар попередньо замочують у холодній воді при температурі не вище 25 ° С протягом 1 - 2 год, потім його розчиняють в 30-кратному кількості киплячої води. Після повного розчинення агару в котел вносять порцію цукрового піску або певну кількість цукрового сиропу, суміш уварюють до залишкової вологості 24 - 26%, потім вводять патоку, підігріту до 60 ° С, і отриманий сироп знову уварюють до вологості 20 - 22%. Саха-ро-патоковий-агарових сироп після охолодження до 70 - 75 ° С подається на збивання.

Збивання маси здійснюється в періодично діючих збитих машинах: горизонтальної з Т-подібними лопатями, вертикальної KMJI або кремовзбивальні. У сбівальной машину завантажують охолоджене цукрово-патоковий-агарових сироп і тонким струменем вводять яєчний білок. Дозування білка становить 5 - 7% до маси. Збивання триває 20 - 25 хв, до отримання пишної однорідної маси. Потім в масу вводять смакові добавки та ароматичні речовини, після чого її обережно знову перемішують. Готова маса температурою 55 - 65 ° С, вологістю 22 - 25% і щільністю 570 - 590 кг / м3 направляється на формування.

Лікерні маси. Являють собою насичені розчини сахарози з додаванням молока, фруктових заготовок, смакових і ароматичних речовин з обов'язковим введенням в масу алкогольних напоїв, спирту, коньяку, лікеру і ін. Лікерні маси в залежності від добавок, що вводяться поділяють на три групи: винні ( «Мідний вершник» і ін.), молочні ( «Столичні» та ін.), фруктові ( «Вишневий лікер» і ін.). При виробництві лікарнях мас отримують насичений розчин сахарози для того, щоб при охолодженні після формування вийшов пересичений розчин і на поверхні виробів утворився тонкий, досить міцний шар з кристалів сахарози.

Процес приготування цих цукерок складається з наступних операцій: варіння лікерної маси, виливок корпусів в крохмальні форми, вистойки, вибірки і очищення корпусів, глазурування, загортання і пакування. Для отримання винної лікерної маси готують цукровий сироп з співвідношенням води і цукру 1. 2, який уварюють у відкритих варильних котлах до температури 108 -112 ° С. Після охолодження до температури 85 - 90 ° С в суміш вводять спирт і добавки, готову масссу розливають в крохмальні форми.

Фруктові лікерні маси готують шляхом уварювання цукрового сиропу до температури 116 - 120 ° С з подальшим введенням в нього фруктово-ягідного пюре і повторного уварювання до 110 - 112 ° С. Потім масу охолоджують до 90 - 95 ° С, вводять спирт, вино, інші добавки розливають в крохмальні форми.

Молочно -лікерние маси отримують увариванием молочно - цукрового сиропу з подальшим введенням патоки. У готовий охолоджений сироп додають спирт, коньяк та іншу сировину за рецептурою.

Після відливання лікарнях мас в крохмальні форми поверхню посипають зверху крохмалем і лотки заправляють в сушильні камери, де відбувається утворення корпусів з цукрової пудри. Пересичений цукровий розчин при зіткненні з крохмалем віддає йому частину вологи, що викликає кристалізацію цукру в поверхневих шарах. У міру кристалізації швидкість процесу знижується, але продовжується навіть при зберіганні готових цукерок і може привести до повного засахариванию, тому гарантійний термін зберігання цих цукерок короткий (15 - 30 днів).

Приготування грильяжних мас. Грильяжні маси виготовляють двох видів: тверді і м'які. Грильяж є отверділий розчин цукру з додаванням подрібнених горіхів; м'який - уварену фруктову масу з додаванням подрібнених горіхів. Горіхів вносять від 18 до 35% від загальної кількості маси.

Тверду Грильяжні масу готують в дві стадії: отримання розплаву цукру; змішування розплавленого цукру з подрібненими горіхами. Плавлення цукру здійснюється періодичним способом у відкритих котлах з електрообігрівом або безперервним - в плівковому апараті. Тривалість плавлення цукру в відкритих котлах залежить від завантаження котла і в середньому становить 15 - 35 хв. При безперервному способі цукровий пісок дозатором подається в верхню частину вертикально - плівкового апарату. Потрапляючи між гарячими стінками і швидко обертовим ротором, кристали цукру стираються в порошок і одночасно плавляться. Скребки при обертанні ротора зчищають розплав цукру, який збирається в нижній конусної чаші, звідки виходить безперервним потоком. Плавлення цукру в тонкому шарі дозволяє прискорити процес в 20 - 25 разів у порівнянні з плавленням в котлах та отримати розплав цукру більш світлих тонів і кращої якості.

У плівковому апараті підтримується наступна температура: у верхній частині 140 ° С, в середній частині 180 ° С, в нижній частині 160 ° С. Його продуктивність складає 72 кг / год по розплавленому цукру. З апарату розплавлений цукор при температурі 160 ° С надходить в змішувач безперервної дії, в який дозаторами подаються горіхова крупка та вершкове масло. Компоненти змішуються при температурі 160 - 150 ° С. Для підтримки необхідної температури змішувач забезпечений паровою сорочкою, в яку подається пар тиском 0,4 - 0,5 МПа. З змішувача готова грильяжна маса подається на охолодження в спеціальну машину марки ШОС, що представляє собою обертовий круглий металевий стіл, в якому по колу є жолоб, облицьований фторопластом. Ширина жолоба 228 мм, висота бортів 20 мм. Охолоджується він водою. Над жолобом встановлено три валка, охолоджуваних з внутрішньої поверхні водою. Валки служать для охолодження і попереднього формування пласта. Зазор між дном жолоби і поверхнею валків регулюється в межах від 2 до 10 мм. Маса, безперервно виходячи з змішувача, захоплюється обертовим столом і по жолобу просувається разом зі столом. Після другого валка маса з поверхні додатково охолоджується повітрям, що подається вентилятором. Перед третім валком пласт грильяжної маси шириною 288 мм подгибается спеціальним пристроєм до ширини 150 мм. Після третього валка пласт ріжеться на окремі шматки і знімним транспортером передається на формування. Перед формуванням маса охолоджується до температури 95 - 98 ° С і має вологість 1,5 - 2%.

М'яка грильяжна маса виготовляється в дві стадії: приготування фруктової маси і приготування грильяжної маси.

Фруктову масу отримують увариванием суміші фруктового пюре з цукром у відкритих варильних котлах або змеевиковую вручений колонці до залишкової вологості 18 - 20%.

Грильяжні масу готують у відкритому варочном котлі з мішалкою змішуванням гарячої фруктової маси з обсмаженої горіховою крупкою, лимонною кислотою і ароматизирующими речовинами.

Готова маса містить 8 - 8,5% вологи, при температурі 90 - 95 ° С її направляють на формування.

Кремові маси. Креми і кремоподібні маси - це піноподібні маси, одержувані сбиванием шоколадно-горіхових мас з жирами, молочним сиропом, смаковими і ароматичними добавками. При цьому маса насичується повітрям, стає легшою за рахунок зниження щільності і ніжніше на смак. До кремовим цукеркам відносяться «Трюфелі», «Червона Москва», «Космічні» і ін. Для отримання цукерок «Трюфелі» шоколадну масу після вальцювання перемішують з какао-маслом, кокосовим або вершковим маслом при температурі 40 - 45 ° С, потім масу фільтрують , Темперуючі і збивають. Цукерки «Космічні» отримують збивання молочної шоколадної маси зі згущеним молоком і сахаропаточний сиропом, в кінці якого вводять спирт і коньяк.

Желейно-фруктові маси. Мають студнеобразную структуру. Залежно від використовуваного сировини підрозділяються на три групи: фруктові, що виготовляються з фруктово-ягідного пюре; жлейно - фруктові, що виготовляються з фруктово-ягідного пюре з додаванням агару або агароида; желейні, що виготовляються з використанням агару, агароида і крохмалю. З фруктових мас готують цукерки «Літо», «Південна ніч» та ін. Желейно-фруктових - «Вогник» та ін. З желейних - «Желейні» і ін.

Желейні цукеркові маси отримують за наступною схемою: складають рецептурну суміш, уварюють її, потім шляхом змішування уваренной маси і смаковими добавками і ароматизуючі отримують конфетну масу. Приготування маси може здійснюватися як періодичним, так і безперервним способом.