2. Технології зростання вуглецевих нанотрубок

2.1 Катодне розпорошення графіту

вуглецевий наноматериал графіт

Найбільш широке поширення отримав метод синтезу, заснований на використанні дугового розряду з графітовими електродами, розроблений Кретчмером для отримання фулеренів з сажі.

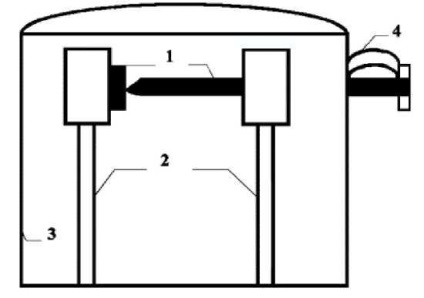

Отримання вуглецевих нанотрубок методом катодного розпилення організується так. Герметичний об'єм, що містить анод і катод, відкачують до тиску 10 -4 Па, після чого виробляють напуск інертного газу (He або Ar при тиску 1-10 Па). Для запалювання тліючого розряду між катодом і анодом подається висока напруга 1-10 кВ. Позитивні іони інертного газу, джерелом яких є плазма тліючого розряду, прискорюються в електричному полі і бомбардують вуглецевий катод, викликаючи його розпорошення.

Мал. 4. Схема установки для отримання фулеренів і нанотрубок методом катодного розпилення: 1 - графітові електроди; 2 - охлаждаемая мідна шина; 3 - мідний кожух, 4 - пружини

Частина продуктів розпилення, що містить графіт, сажу і фулерени, осідає на охолоджуваних стінках камери, а частина, що містить графіт і багатошарові вуглецеві нанотрубки, - на поверхні катода.

Одношарові нанотрубки утворюються при додаванні в анод невеликої домішки Fe, Co, Ni, Cd (тобто при додаванні каталізаторів). Крім того, ОСНТ виходять при окисленні багатошарових нанотрубок. З метою окислення багатошарові нанотрубки обробляються киснем при помірному нагріванні або киплячій азотною кислотою, причому в останньому випадку відбувається видалення п'ятичленних графітових кілець, що приводить до відкриття кінців трубок. Окислення дозволяє зняти верхні шари з багатошарової трубки і відкрити її кінці. Так як реакційна здатність наночастинок вище, ніж у нанотрубок, то при значному руйнуванні вуглецевого продукту в результаті окислення частка нанотрубок в решти збільшується.

На вихід нанотрубок впливає безліч факторів, зокрема, тиск буферного газу в реакційній камері, ток дуги, ефективність охолодження стінок камери і електродів і т.д. [22, 58].

2.2 Лазерне випаровування графіту

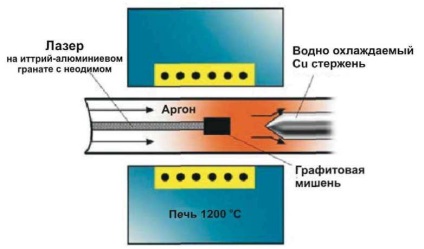

Фокусується системою лінз лазерний пучок сканує поверхню графітової мішені для забезпечення рівномірного випаровування матеріалу мішені. Добутий в результаті лазерного випаровування пар потрапляє в потік інертного газу і виноситься з високотемпературної області в низькотемпературну, де осідає на охолоджуваної водою мідної підкладці. Сажа, що містить УНТ, збирається з мідної підкладки, стінок кварцовою трубки і зворотної сторони мішені.

Так само, як і при катодному розпиленні графіту, виходить кілька видів кінцевого матеріалу: фулерени, наночастинки графіту і вуглецеві нанотрубки (одношарові і багатошарові). Структура і концентрація УНТ в вихідному матеріалі головним чином визначаються температурою. При 1200 o С УНТ не містять дефектів і мають шапочки на закінченнях. При зниженні температури синтезу до 900 o С в УНТ з'являються дефекти, число яких збільшується з подальшим зниженням температури, і при 200 o С освіту УНТ не спостерігається.

В якості різновиду набув поширення метод, де замість імпульсного лазерного використовувалося сфокусоване сонячне випромінювання. Даний метод застосовувався для отримання фулеренів, а після доопрацювання - для отримання УНТ. Сонячне світло, потрапляючи на плоске дзеркало і відбиваючись, формує плоскопараллельний пучок, що падає на параболічне дзеркало. У фокусі дзеркала розташована графітова човник, заповнена сумішшю графітового і металевого порошків. При гарній юстирування температура на композитної мішені сягає 3000 K. Човник знаходиться всередині графітової трубки, яка грає роль теплового екрана. Вся система поміщена в камеру, заповнену інертним газом.

На рис. 5 приведена загальна схема установки для отримання вуглецевих нанотрубок методом лазерного випаровування графіту.

Мал. 5. Схема установки для отримання вуглецевих нанотрубок методом лазерного випаровування графіту

У порівнянні з методом дугового розряду, пряме випаровування дозволяє забезпечити більш детальний контроль умов зростання, проводити тривалі операції і виробляти нанотрубки з великим виходом кінцевого продукту кращої якості [14, 29].

2.3 Хімічне газофазне осадження вуглеводнів

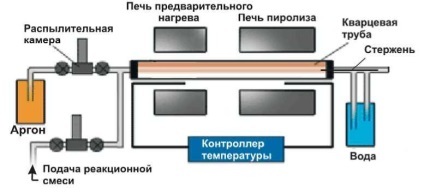

Метод плазмохимического осадження з газової фази (ПХО) заснований на тому, що газоподібний джерело вуглецю (найчастіше метан, ацетилен або монооксид вуглецю) піддають дії будь-якого високоенергетичного джерела (плазми або резистивної-нагрівається котушки) для того, щоб розщепити молекулу на реакційно -активний атомарний вуглець. Далі відбувається його розпорошення над розігрітій підкладкою, покритої каталізатором (зазвичай це перехідні метали першого періоду Fe, Co, Ni та ін.), На якому осідає вуглець. Нанотрубки утворюються тільки при строго додержуються параметрах.

Точне відтворення напрямку росту нанотрубок і їх позиціонування на нанометровому рівні може бути досягнуто тільки при отриманні їх методом каталітичного піролізу, оскільки місце розташування каталізатора визначає місце розташування нанотрубок.

Метод каталітичного піролізу заснований на тому, що газоподібний джерело вуглецю розкладається на каталізаторі на вуглець, який адсорбується і розчиняється в каталізаторі, і інші продукти реакції. Зростання вуглецевих нанотрубок на каталізаторі відбувається за принципом утворення зародка вуглецю на поверхні краплі каталізатора з подальшим його розростанням і освітою наноструктури.

Схема установки каталітичного піролізу вуглеводнів представлена на рис. 6.

Мал. 6. Схема установки каталітичного піролізу вуглеводнів

Розміри нанотрубки і її структура визначаються температурним режимом процесу, складом газової фази, складом і розміром нанокластерів каталізатора.

У ролі каталізаторів використовуються квазіаморфние плівки нікелю, золь-гель-каталізатори в етанолі (наприклад, [Ni (NH3) 6] Cl2. [Co (NH3) 6] Cl2), окислена сталь і інші.

Слід зазначити, що на відміну від дрібнодисперсних порошків заліза і нікелю необроблена підкладка зі сталі і листової нікель не є каталізаторами зростання нанотрубок. Це пов'язано з високою поверхневою енергією дрібнодисперсних систем. Зростання вуглецевих нанотрубок йде за принципом гетерофазной нуклеации, тобто відбувається на поверхні наночастинки з такою поверхневою енергією, яка більше або дорівнює енергії активації реакції переходу вуглецю в вуглецеву нанотрубку.

Залежно від діаметра частинок каталізатора можуть рости виключно одношарові або багатошарові вуглецеві нанотрубки.

На практиці ця властивість широко використовується в технології створення зондів для скануючої зондової мікроскопії. Ставлячи положення каталізатора на кінці кремнієвої голки кантільовери, можна виростити нанотрубку, яка значно поліпшить відтворюваність характеристик і роздільну здатність мікроскопа як при скануванні, так і при проведенні літографічних операцій [22, 63].

2.4 електролітичним синтез

Основна ідея цього методу полягає в тому, щоб отримати вуглецеві нанотрубки, пропускаючи електричний струм між графітовими електродами, що знаходяться в розплавленої іонної солі. Графітовий катод витрачається в процесі реакції і служить джерелом атомів вуглецю. В результаті формується широкий спектр наноматеріалів. Анод представляє собою човник, зроблену з високочистого графіту та заповнену хлоридом літію. Човник нагрівається до температури плавлення хлориду літію (604 ° С) на повітрі або в атмосфері інертного газу (аргону). У розплавлений хлорид літію занурюється катод, і протягом однієї хвилини між електродами пропускається струм 1-30 А. За час пропускання струму занурена в розплав частина катода еродують. Далі розплав електроліту, що містить частинки вуглецю, охолоджується до кімнатної температури. До складу продуктів входять закапсулувалися частки металу і багатошарові вуглецеві НТ різної морфології, включаючи спіральні і сильно вигнуті. Залежно від умов експерименту діаметр нанотрубок, утворених циліндричними графенових шарами, коливається від 2 до 20 нм, довжина досягає 5 мкм.

Представлені методи отримання вуглецевих наноструктур широко застосовуються в наукових цілях, однак найважливіша практична задача - синтез якісного і недорогого вуглецевого наноматериал в необхідному для промислового використання обсязі - може бути вирішена за допомогою вдосконалення технологічного оформлення методу каталітичного піролізу вуглеводнів. Саме даний метод володіє необхідною специфічністю щодо кінцевого продукту, допускає застосування різних вихідних реагентів групи вуглеводнів [64].