Характеристика вторинного золотовмісної сировини

Основними постачальниками золотовмісних матеріалів є кольорова металургія, приладобудівна та електронна галузі промисловості. Уся сировина можна розділити на кілька видів:

- золотовмісні сплави (50-60% Au);

- вилучені деталі електронної та електротехнічної промисловості (від 0,3 до 20% Au). У цих деталях золото присутня у вигляді тонкого поверхневого шару на металевій, пластмасовій, керамічної або змішаної (металокераміка) основі;

- порошкоподібні «сипучі» відходи: зола фарфорових виробництв (25-35% Au), шлами золотого електролізу (15-25% Au), відходи шліфувально-полірувальних відділень ювелірних виробництв (5-10% Au).

Характеристика вторинного серебросодержащего сировини

Основними постачальниками серебросодержащего сировини є фото- і кінопромисловість, хімічна, електротехнічна і радіопромисловості, дзеркальне, годинний і ювелірне виробництва, лікувальні установи.

Серебросодержащие відходи фото- і кінопромисловості утворюються в процесі виготовлення, обробки і псування світлочутливих матеріалів або зносу кінострічок і фотовідбитків.

На переробку надходять такі основні види сировини, що містять срібло,%: срібло бромисте 35-66; срібло сірчисте 45-65; зола кінопромисловості 45-52; зола фотопаперу 1,2-7; зола фотовідбитків 0,021 МПа. Тому буде відбуватися безпосереднє окислення домішок неблагородних металів. При окислювальному плавці в першу чергу окислюється цинк, так як він володіє найбільшим спорідненістю до кисню в порівнянні з іншими домішками. У процесі плавки домішки неблагородних металів, в основному цинку і міді, окислюючись, переходять в шлак і поступово накопичуються в ньому.

Згідно з практикою роботи вітчизняних і зарубіжних заводів для плавки вторинного серебросодержащего сировини застосовують різне співвідношення шихти і флюсів в залежності від виду сировини. Найбільш типові варіанти складання шихти представлені в табл.V.1

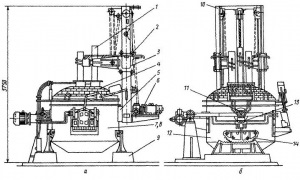

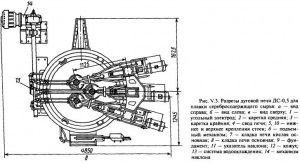

Для плавки сировини використовують дугові сталеплавильні печі ДС-0,5 (рис. V.3). Технічна характеристика печі ДС-0,5 представлена нижче:

Шихту завантажують в вимкнуту від мережі піч при піднятих електродах в певній послідовності: спочатку сипуча сировина з содою і з половиною піску, потім акумуляторний лом і далі - решту піску. Після цього опускають електроди, включають піч і шихта плавиться протягом 1,5 год при 1150-1250 ° С. Отриманий розплав виливають в підготовлені виливниці і після охолодження (6-8 ч) здійснюють відділення металу від шлаку. Чорновий метал містить,%: 70-80 Ag, 6-10 Zn, 12-20 Cu; шлак - 0,3-1,5 Ag, 5--9 Fe, 1-2 S, решта - луг і домішки. У пилях міститься 1-2% Ag.

Після охолодження злиток срібла плавлять в індукційних тигельних печах місткістю 160 кг. Друга стадія плавки необхідна для більш глибокого очищення чорнового срібла від домішок, що не вдається зробити в електродугових печах.

В індукційних печах розплавляють металеві серебросодержащие відходи, срібло електролізний, каталізатори, злитки, отримані після плавки в електродугових печах, відходи власного виробництва, кристалічна Аффінірованноє срібло.

Метою плавки в індукційних печах є переклад металів в однорідне стан, що дозволяє провести його випробування; надання металу бажаної форми (анодів, злитків); ошлакования домішок (додають соду, буру); підвищення проби сплаву (додають натрієву селітру).

Плавку чорнового срібла ведуть з флюсами при 1050-1150 ° С під шаром деревного вугілля протягом 2 ч. Деревне вугілля застосовують для запобігання поверхні срібла від зіткнення з киснем повітря.

Перевагами індукційної плавки є простота обслуговування, достатня швидкість плавки. Недоліки полягають в тому, що не можна плавити низькопробне сировину; неметалевої сировина погано пропускає електромагнітне поле і не розігрівається; часто виходять з ладу тиглі; не можна провести окислительную плавку, так як тиглі складаються з вуглецю.

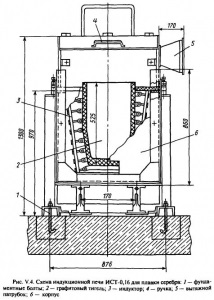

Технічна характеристика індукційної печі ІСТ-0,16 (рис. V.4) представлена нижче:

При плавці в індукційних печах отримують наступні продукти:

1) злитки чистові, що містять 99,8% Ag і більш, що утворюються при переробці електролізного срібла і каталізаторів;

2) анодний сплав, який містить 90-95% Ag, що утворюється при переробці чорнового срібла і серебросодержащих металів і сплавів, що надходять після відливання анодів на електролітичне рафінування;

3) пил і шлак, що містять 1-2% Ag, що надходять на переплавку в електродугових печах.

Анодний сплав після індукційних печей надходить на афінаж електролізом. Технологічний процес протікає так само, як і при переробці первинної срібла, тільки малоефективні ванни Мебіуса замінені механізованими електролізерами, продуктивність яких в чотири рази вище. Вихід по току в механізованих електролізерах становить 90%.

В результаті афінажу виходять: кристалічна срібло (понад 99,8% Ag); анодні залишки (вихід 5% від маси анодів), які повертаються на плавку в індукційні печі; відпрацьований електроліт; анодний шлам.

Кристалічна срібло обробляють в центрифузі, де його промивають, відділяють від електроліту і направляють на виробництво ляпісу і порошків. Шлам, в якому міститься - 9,5% домішок по відношенню до срібла, після промивання надходить на вилучення золота, платини і паладію.

Відпрацьований електроліт, що містить 4-5% Ag від загальної маси срібла, що надходить з анодами, направляють на вилучення срібла цементацией міддю. Процес здійснюється в дві стадії: основна цементація і контрольна. Отримане цементне срібло подається на переплавку хлористим натрієм. Мідь з розчину осідає залізом або алюмінієм. Отриманий осад транспортують на мідеплавильний завод.

З виділеного кристалічного срібла на заводі отримують чистові злитки, ляпіс, срібний електрохімічний порошок, порошок сереброоксід кадмію і ін.