Циліндропоршневая група (ЦПГ) призначена для перетворення теплової енергії палива в механічну роботу. У ЦПГ входять циліндр, поршень, поршневі кільця, поршневий палець (рис.3). Сюди ж відноситься і головка циліндра, але, оскільки в ній розташовані деталі механізму газорозподілу, конструкція головки циліндра буде розглянута окремо.

Поршень здійснює в циліндрі зворотно-поступальні рухи з досить великою швидкістю (до 20 м / с), тому деталі ЦПГ необхідно виготовляти з таких матеріалів, які мають малий коефіцієнт тертя і не схильні до великого зносу Крім того, поршень повинен володіти малою масою для зменшення сил інерції. Необхідно також враховувати погані умови мастила, так як змащувальні властивості масел при високих температурах погіршуються.

Розглянемо конструкцію деталей ЦПГ, виходячи з цих суперечливих вимог.

Циліндр відлитий із спеціального чавуну Внутрішню поверхню циліндра, по якій переміщається поршень, при остаточній обробці хонингуется, обробляють спеціальним інструментом - хоном. В результаті досягається висока, майже дзеркальна чистота поверхні, в зв'язку з чим її прийнято називати "дзеркалом циліндра". Для зменшення зносу "дзеркала" склад чавуну підбирають таким, щоб він мав підвищену твердість. Для відводу і розсіювання теплоти в навколишнє середовище зовні на циліндрі є ребра охолодження.

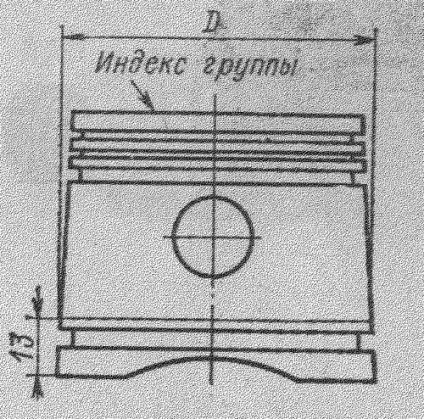

Циліндри розбивають на групи в залежності від розміру внутрішнього діаметра D. Індекс групи наноситься на верхньому торці циліндра.

Внутрішній діаметр, мм

Мал. 4. Маркування поршня

Поршень відлитий з алюмінієвого сплаву Сплав має малу щільність і гарну теплопровідність, внаслідок чого поршень виходить легким, добре охолоджується і не створює великих сил інерції. З чавунним циліндром підвищеної твердості алюмінієвий поршень утворює гарну антифрикційні пару, в результаті чого зменшується знос деталей ЦПГ Однак коефіцієнт лінійного розширення алюмінієвого сплаву в два рази більше, ніж коефіцієнт лінійного розширення чавуну. До того ж температура поршня приблизно вдвічі вища за температуру циліндра. Тому при перегріванні двигуна поршень іноді розширюється настільки, що його заклинює в циліндрі. Відбувається так званий "прихват". Щоб уникнути "прихвата" слід виключити можливість перегріву двигуна.

Поршень має днище, бічну поверхню - спідницю і бобишки під поршневий палець. На поршні виконані чотири канавки під поршневі кільця. В процесі роботи верхня частина поршня нагрівається сильніше і розширюється більше, ніж нижня. Для того, щоб в робочому стані поршень мав циліндричну форму, його спочатку роблять конусним, т. Е. Діаметр головки поршня, де розташовані поршневі кільця, і верхньої частини спідниці менше нижньої частини спідниці. При підборі поршня до циліндра визначальним є найбільший діаметр спідниці поршня.

Через тих же причин поршень роблять елипсні в перерізі. Велика вісь еліпса перпендикулярна осі поршневого пальця. Для запобігання заклинювання поршня частина металу навколо торця поршневого пальця знімається, виходять так звані "холодильники".

Поршні, як і циліндри, розбивають на групи в залежності від діаметра спідниці Dю, заміряного по великій осі еліпса на відстані 13 мм від нижнього торця. Індекс групи поршня вибивають на його днище (рис.4).

Крім того, поршні розрізняють по діаметру отвору під поршневий палець і ділять на чотири групи відповідно до табл. 1.1. Отвори в поршні, як і поршневий палець, маркують фарбою.

Діаметр спідниці поршня, мм

Поршневий палець встановлений в поршні з натягом 0,045-0,095 мм, однак при нагріванні поршень розширюється більше, ніж палець, і останній вільно обертається і в поршні, і в шатуне. Така посадка поршневого пальця називається "плаваючою". За рахунок плаваючою посадки палець зношується менше і більш рівномірно по всьому колу.

Кривошипно-шатунний механізм (КШМ) призначений для перетворення поступального руху поршня в обертальний рух колінчастого вала. У КШМ входять колінчастий вал і шатуни.

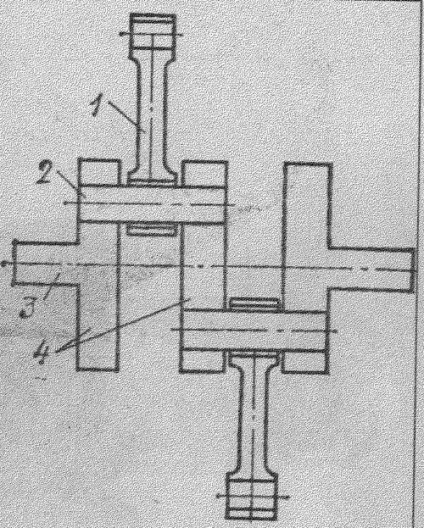

Колінчастий вал складається з двох корінних шийок, двох шатунних шийок і трьох щік (рис. 5). Передня і задня корінні шийки виконані заодно з передньої і задньої щокою відповідно. Ці деталі іноді називають "цапфами". Шатунниє шийки розташовані на пальцях, які запресовані в передню, середню і задню щоки. Для збирання і розбирання колінчастого валу потрібні великі зусилля і висока точність. Без спеціального обладнання виконати ці операції неможливо, тому ремонт криво-шіпно-шатунного механізму виробляють, як правило, в спеціалізованих майстернях. *

Нижня головка шатуна нероз'ємно з'єднана з колінчастим валом за допомогою роликового підшипника з сепаратором. Це створює незручність при ремонті, проте роликовий підшипник менш вимогливий до умов змащення, якості масла і його очищення. Перевагою колінчастого вала з роликовими підшипниками в нижній головці шатуна є і те, що двигун з таким валом легше запускається в холодну пору.

Кривошипно-шатунний механізм обертається в двох корінних підшипниках, які зазнають насамперед радіальне навантаження. Однак при виключенні зчеплення виникає і осьова навантаження, тому в якості корінних використовують ра-діальной-наполегливі кулькові підшипники, які можуть сприймати як радіальну, так і осьову навантаження.

Механізм газорозподілу (рис.6) служить для своєчасного впуску горючої суміші в циліндри двигуна і випуску з них відпрацьованих газів відповідно до діаграми газорозподілу. Діаграма газорозподілу показує тривалість процесів робочого циклу двигуна (впуск, стиснення, робочий хід, випуск) в залежності від кута повороту колінчастого вала.

Мал. 5. Схема пристрою кривошипно-шатунного механізму: 1 - шатун; 2 - шатунная шийка; 3 - корінна шийка, 4 - щока

Робочий цикл двигуна - це сукупність процесів, що періодично повторюються в певній послідовності Робота механізму газорозподілу повинна бути узгоджена з роботою кривошипно-ша-тунного механізму

Від колінчастого вала через зубчасті колеса отримує обертання розподільний (або кулачковий) вал, в результаті чого його кулачки в певній послідовності впливають на штовхачі, які переміщують штанги Штанги повертають двуплечего важелі - коромисла, а ті, долаючи зусилля пружин, відкривають клапани При подальшому обертанні розподільного вала кулачки перестають тиснути на штовхачі, зусилля на клапани від штовхачів не передаватимуться або повторно під дією пружин клапани закриваються Одночасно із закриттям клапанів під дійств ием пружин займають вихідне положення і інші деталі коромисла, штанги, штовхачі

Ряд деталей механізму газорозподілу, зокрема клапани, здійснюють зворотно-поступальний рух зі значними прискореннями

При частоті обертання двигуна понад 6500 об в хв сили інерції можуть стати настільки великими, що викличуть зіткнення клапанів з поршнями В результаті пошкоджуються не тільки обидва клапана, але нерідко ще поршень, циліндр і головка циліндра Тому в процесі експлуатації важливо «не перекручувати" двигун

Для узгодженого руху поршнів і клапанів зубчасті колеса приводу розподільного вала встановлюють по мітках, які нанесені на торці коліс Колеса зроблені косозубимі - це дозволяє знизити шум від їх роботи З тих же міркувань колеса підбирають селективно, попарно, в залежності від міжосьової відстані отворів в картері

Індекс комплекту зубчастих коліс наноситься електрографом на їх торці, а група картера вибивається в районі генератора справа

На всіх моделях двигунів аж до М67-36 застосовувалися плоскі штовхачі

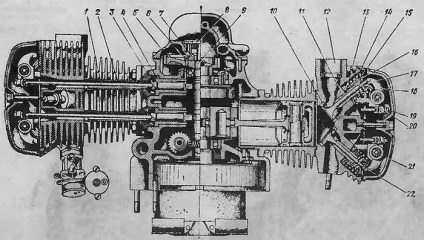

Рис 6 Механізм газорозподілу двигуна.

1 штанга 2 кожух штанги 3 штовхач 4 напрямна штовхача 5 ведене зубчасте колесо розподільного валу 6 поводок сапуна 7 - сапун 8 сальник, 9 розподільний вал 10 випускний клапан, 11 спрямовуюча клапана 12 випускний патрубок 13- нижня тарілка 14 - пружина клапана зовнішня, 15 - пружина клапана внутрішня, 16 верхня тарілка клапана, 17 сухар клапана 18 - коромисло 19 - регулювальний болт, 20 - контргайка регулювального болта, 21 - вісь коромисла 22 впускний клапан

На моделі ІМЗ-8.103 впроваджені обертові штовхачі, які більш довговічні, не вимагають частого регулювання зазору в приводі клапанів. Обертові штовхачі можна встановлювати на двигуни попередніх моделей тільки в комплекті з відповідним розподільним валом.

Система змащення виконує кілька функцій: зменшує тертя між деталями, охолоджує найбільш нагріті деталі, виносить продукти зносу тертьових деталей і захищає деталі від корозії. З цих функцій першорядне значення має зниження тертя між деталями, оскільки тертя викликає знос, а отже, передчасне руйнування деталей. Крім того, тертя збільшує механічні втрати.

Однак всі ці функції пов'язані між собою, тому треба забезпечити хороші охолодження (картер і піддон повинні бути чистими) і очищення масла. При перегрів в'язкість масла зменшиться, воно видавлюватиметься з зазору між труться деталями, відбудеться безпосередній контакт деталей (а не через масляну плівку), що може привести до утворення задирів і до руйнування.

При поганій очищенню масла найдрібніші частинки продуктів зносу, потрапивши на деталі, що труться і діючи як абразивний порошок, можуть викликати підвищений їх знос.

Масло до деталей, що труться може підводитися декількома способами: під тиском, розбризкуванням і самопливом.

Найкращі результати дає перший спосіб. Масло підводиться до деталей, що труться під тиском, заповнює важкодоступні місця і найдрібніші зазори, що забезпечує ефективну мастило, Однак для цього способу потрібно масляний насос, причому тим більшої продуктивності, чим більше об'єктів змазування. Крім того, необхідні канали, за якими масло підводиться до деталей, що труться.

Змазування розбризкуванням і самопливом, як правило, не вимагає додаткових конструктивних рішень. Масло, що підводиться до обертових деталей під тиском, випливає з зазорів і під дією відцентрових сил розбризкується. Утворився масляний туман покриває всі деталі, забезпечуючи їх мастило. Частина масляного туману осідає в спеціальних кишенях, а потім самопливом надходить до тертьових деталей, де знову розбризкується (від кишень у штовхачів масло самопливом надходить в головку циліндра і розбризкується коромислами і пружинами).

Розрізняють системи мастила з "сухим" картером і з "мокрим" картером. В системі з "сухим" картером є окремий масляний резервуар, з якого масло нагнітаючої секцією насоса подається в двигун для змащення. Після мастила деталей масло стікає в нижню частину двигуна, звідки відкачують секцією насоса подається назад в масляний резервуар.

У мастильної системі з "мокрим" картером масляним резервуаром є нижня частина картера двигуна і піддон. Звідти масло насосом подається в двигун, після чого стікає назад. Ця система простіше, проте кращі можливості для охолодження масла створюються в системі з "сухим" картером.

На двигунах ІМЗ застосовується система з "мокрим" картером (рис.7). Знизу до картера кріпиться шестерінчастий масляний насос, який отримує обертання через зубчасті колеса і штангу від розподільного вала. Масляний насос закритий сіткою, яка захищає його і мастильну систему від попадання великих часток домішок.

Тиск, який створює масляний насос, залежить від опору масляної магістралі. При збільшенні опору (наприклад, при засміченні маслофільтра) тиск може значно підвищитися, що призведе до руйнування маслофільтра. Щоб цього не сталося, а також, щоб двигун не залишився без змащення, паралельно фільтру встановлений перепускний клапан.

Якщо фільтр чистий, то масло, проходячи через нього, майже не зустрічає опору і тиску перед фільтром і за ним майже однакові. Пропускний клапан при цьому закритий, так як на кульку діють з двох сторін майже однакові тиску, і за рахунок зусилля пружини кулька перекриває канал. При засміченні фільтра масло, проходячи через нього, зустрічає великий опір, тому тиск перед фільтром зростає, а за фільтром падає. За рахунок різниці тиску кулька долає зусилля пружини і відкриває канал для проходу масла, минаючи фільтр.

Оскільки при чистому фільтрі весь масляний потік проходить через фільтр - такий фільтр називається повнопотоковий.

Картер є основним силовим вузлом двигуна і призначений для розміщення інших вузлів (кривошипно-шатунного механізму, механізму газорозподілу, циліндропоршневої групи, зчеплення).

До картера кріпляться прилади електрообладнання. У ньому виконані канали маслосистеми і елементи кріплення двигуна до рами мотоцикла.

Для забезпечення збирання та розбирання двигуна картер виконаний з декількох частин: власне картера, корпуси заднього підшипника, корпусу переднього підшипника, кришки розподільної коробки, передній кришки, піддону.

При русі поршнів до НМТ тиск всередині картера може підвищитися і під його впливом може статися видавлювання масла через сальники назовні. Для попередження цього за допомогою сапуна здійснюється вентиляція картера.

У кришці розподільчої коробки співвісно з кулачковим валом виконано глухе отвір, яке радіальним каналом сполучається з атмосферою. В отвір з малим зазором поміщений циліндричний золотник - сапун, який отримує обертання від розподільного вала.

Сапун має два радіальних отвори, які при русі поршнів до НМТ періодично повідомляються через канал в кришці розподільчої коробки з атмосферою.

Надлишок газів по радіальних пазах, розташованим на задньому торці сапуна, спрямовується від периферії всередину, а потім в атмосферу.

При цьому частинки масла, зважені в повітрі, як більш важкі, відкидаються назад під дією відцентрових сил, а повітря як більш легкий виходить в атмосферу. Далі при русі поршня сапун перекриває канал в кришці розподільчої коробки, за рахунок чого в картері підтримується деяке розрідження, що перешкоджає витіканню масла.

Картер кріпиться до рами двома шпильками. Через отвір для передньої шпильки, в разі утворення наскрізних ливарних пір, можливо витікання масла. Для запобігання цьому в отвір вставляють алюмінієву трубку. При знятті і установці передньої шпильки треба бути обережним, щоб не пошкодити трубку.

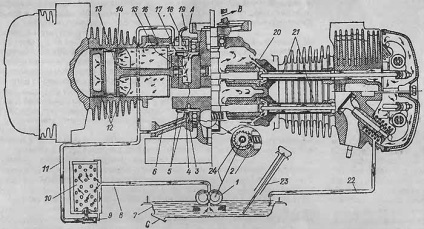

Мал. 3. Двигун (поперечний розріз):

1-генератор 2 - вал розподільний, 3 - штовхач, 4 - напрямна штовхача, 5 - ковпак ущільнювальний, 6 - штанга штовхача, 7 - кожух штанги, 8 - циліндр, 9 - поршень, 10 - головка циліндра, 11 - клапан, 12 - пружини клапана, 13 - болт регулювальний, 14 - кронштейн осі коромисла, 15 - контргайка регулювального болта, 16-коромисло, 17 - вісь коромисла, 18 - кришка головки, 19 - шпилька кріплення головки циліндра, 20 - прокладка, 21 - стійка осі коромисла, 22 - канал стоку масла з головки циліндра, 23 - прокладка, 24 - трубка циліндра зливна для масла, 25 - кільця компресійні, 2 6 - палець поршневий, 27 - кільця маслос'емниє, 28 - шатун, 29 - підшипник роликовий, 30 - палець колінчастого вала, 31 - картер двигуна, 32 - піддон, 33 - насос масляний, 34 - щока колінчастого вала, 35 - маслоуловітель, 36 - гайка кріплення циліндра, 37 - карбюратор, 38 - наконечник свічки, 39 -Провід високої напруги, 40 - пробка наливного отвору зі щупом, 41 - зубчасте колесо ведене приводу масляного насоса, 42 - пробка приводу масляного насоса, 43 - зубчасте колесо провідне приводу масляного насоса

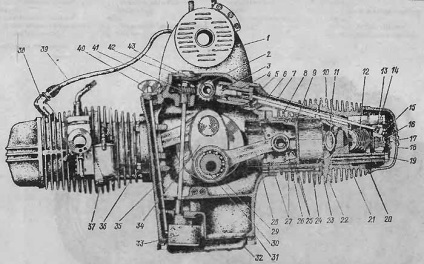

Мал. 7. Система мастила двигуна;

1 - масляний шестерінчастий насос; 2 - кишеня для збору масла і канал для проходу масла до заднього підшипника розподільного валу, 3 - канал в корпусі заднього підшипника для проходу масла в маслоуловітель, 4 - калібрований отвір для проходу масла, 5 - маслоуловітель кривошипного механізму, 6 - вертикальний канал для проходу масла в корпус заднього підшипника, 7 - піддон картера, 8 - канал проходу масла в маслофільтр, 9 - перепускний клапан, 10 - масляний фільтр, 11 - головна магістраль, 12 - маслознімні поршневі кільця, 13-отвори у верхній голівці шатуна для змащення поршневого упав ьца, 14 - отвір в бобишках поршня для змащення поршневого пальця, 15 - отвір в пальці колінчастого вала для змащення підшипника нижньої головки шатуна, 16 - канал підведення масла до лівого циліндра, 17 - внутрішня порожнину пальця колінчастого вала для змащення підшипника нижньої головки шатуна, 18 - кільцева проточка і виїмка в корпусі для проходу масла, 19 - трубка для змащення зубчастих коліс газорозподілу, 20 - канал для проходу масла для змащування частин в голівці циліндра, 21 - внутрішня порожнину кожуха штанг для проходу масла, 22 - канал для стокуАслан з головки циліндра, 23 - пробка наливного отвору зі щупом, 24 - сполучна штанга і зубчасте колесо приводу масляного насоса, А - підведення масла до зубчастих коліс приводу газорозподілу, В - вихід газів з картера двигуна, С - зливання масла з двигуна