При проектуванні технологічної операції:

- остаточно вибираються засоби технологічного оснащення (або складаються завдання на їх проектування);

- встановлюються режими різання;

- визначаються норми часу;

- визначаються настроювальні розміри, розраховується точність обробки;

- розробляються операційні ескізи і схеми налагоджень;

- визначається розряд роботи.

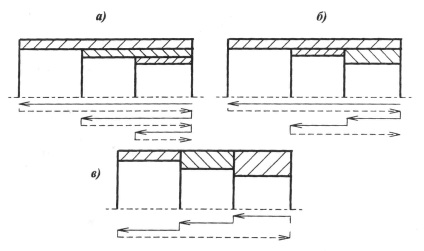

Проектування операції - багатоваріантна задача. Необхідно оцінювати можливі варіанти побудови операцій по продуктивності і собівартості. Наприклад, на рис. 5.6 представлені три варіанти точіння ступеневої валу, з яких третій варіант найбільш продуктивний (рис. 5.6, в).

Окрема технологічна операція проектується на основі прийнятого технологічного маршруту, схеми базування і закріплення заготовки на операції, даних про точність і шорсткості поверхонь до і після обробки на даній операції, припусків на обробку, такту випуску або розміру партії деталей (в залежності від типу виробництва). При уточненні змісту операції остаточно встановлюється, які поверхні деталі будуть оброблені на даній операції.

Мал. 5.6. Схема чорнової обробки східчастих валів

Структура операцій характеризується її побудовою, що забезпечує поєднання і певний зв'язок основних і допоміжних переходів і потоків. Можливі структури операції двох типів: проста, що складається з одного-двох переходів, і складна. Для структури обох типів обробка може бути однопоточному і багатопотокової; при багатопотокової обробці кілька деталей виготовляють за однаковими переходах. Крім того, ТП здійснюється по одно- і многодетальность схемою, тобто на кожній робочій позиції може оброблятися одна або кілька деталей відразу.

Проектування операційного ТП ділять на три етапи. На першому формуються елементарні структури, що реалізують елементарні технологічні операції. На другому розглядаються можливість і доцільність укрупнення технологічних операцій об'єднанням однотипних елементарних операцій і формування для них спільного виконання більш складних операцій, що поєднують обробку окремих поверхонь. Третій етап - формування структури операції, що передбачає подальше укрупнення операцій за рахунок об'єднання різних методів і видів обробки.

Ускладнення структури операції - одне з основних резервів підвищення продуктивності; воно досягається застосуванням многоінструментной, багатопозиційною, многодетальность і багатопотокової обробок, суміщенням робочих переходів, а також раціональним розподілом за часом основних і допоміжних робочих ходів.

Ступінь концентрації і диференціації операцій є найважливішим принципом при побудові операції ТП машинобудування.

При концентрації операцій скорочується число встановивши заготовок на верстат, застосовується многоінструментная обробка однієї або декількох поверхонь, багатомісна обробка. При цьому підвищується точність взаємного розташування оброблюваних поверхонь, продуктивність обробки за рахунок зниження основного і допоміжного часу, скорочується тривалість виробничого циклу, спрощується календарне планування, але зростають вимоги до точності верстата і його технологічних можливостей.

При диференціації операцій чистове обробка виконується на точному обладнанні з використанням робітників високої кваліфікації; чорнова обробка проводиться найпростішими і високопродуктивними методами на простих верстатах робітниками нижчої кваліфікації.

При визначенні послідовності і змісту переходів необхідно прагнути до скорочення часу обробки за рахунок раціонального вибору засобів технологічного оснащення, числа переходів, їх поєднання, перекриття основного і допоміжного часу. Це визначається обраної схеми побудови операцій: порядком виконання переходів, числом одночасно встановлюваних заготовок, числом одночасно працюючих інструментів.

Схеми верстатних операцій поділяються за різними ознаками:

- одномісні і багатомісні - по числу одночасно встановлюються для обробки заготовок;

- одноінструментние і многоінструментние - по числу що беруть участь в обробці інструментів;

- послідовного, паралельного і паралельно-послідовного виконання переходів, які визначаються послідовною або паралельною роботою інструментів, а також послідовним або паралельним розташуванням декількох заготовок по відношенню до ріжучим інструментам.

Різне поєднання ознак утворює різні схеми верстатних операцій.

Послідовна або паралельна робота інструментів при обробці поверхонь заготовки, а також послідовне і паралельне розташування декількох заготовок відносно різальних інструментів обумовлюють схеми операцій, різні за умовами сполучення переходів в часі. Від числа встановлюваних заготовок для одночасної обробки залежить можливість перекриття часу їх установки і знімання. Одномісні схеми обробки виключають можливість перекриття часу на установку і зняття основним часом. У багатомісних схем така можливість є. При послідовних схемах неможливо перекриття переходів в часі. Паралельні і паралельно-послідовні схеми суміщення переходів дають таку можливість.

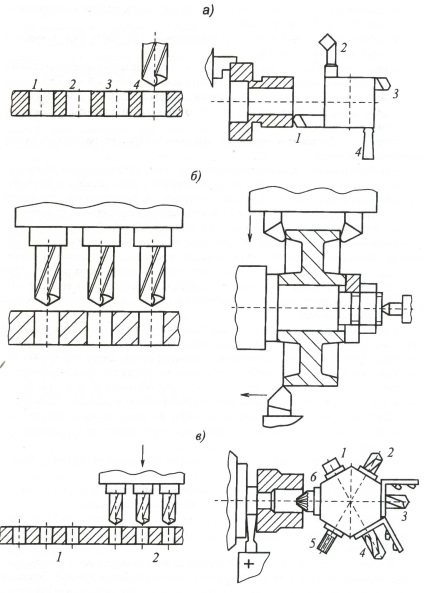

При одномісних схемах в разі послідовної обробки основний час включає суму часів всіх переходів (рис. 5.7, а). При паралельній обробці (рис. 5.7, б) основний час визначається тривалістю виконання лімітує переходу. При паралельно-послідовної обробці (рис. 5.7, в) неперекривающіхся основний час дорівнює сумі основного неперекривающіхся часу лімітують переходів.

Багатомісні схеми побудови операцій поділяються на три групи:

- заготовки встановлюються на верстаті і обробляються станкопартіей одночасно;

Мал. 5.7. Схеми одномісній обробки з послідовним (а), паралельним (б), паралельно-послідовним (в) виконанням переходів

- заготовки встановлюються на верстаті незалежно одна від одної і обробляються по черзі;

- заготовки обробляються на безперервно обертається столі або барабані при безперервній зміні оброблюваних заготовок.

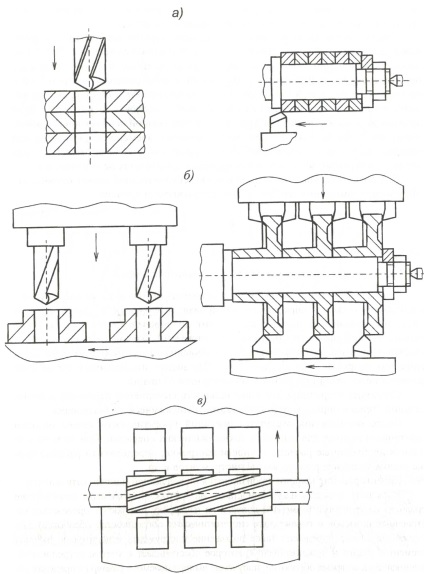

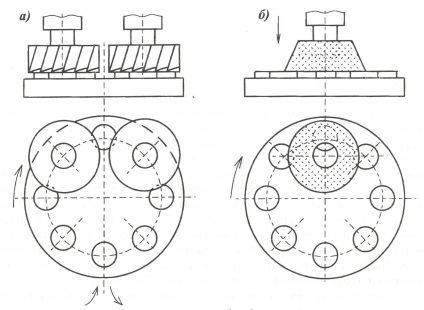

У багатомісних схемах першої групи (рис. 5.8) час обробки заготовки визначається шляхом ділення загальних витратах часу на число заготовок в операційній партії.

У багатомісних схемах другої групи час на установку і зняття заготовки перекривається основним часом (повністю або частково). Основний час при послідовній обробці (рис 5.9, а) дорівнює часу виконання лімітує переходу. При паралельної і паралельно-послідовної обробці декількох деталей (рис. 5.9, б) основний час зменшується на кількість одночасно оброблюваних заготовок.

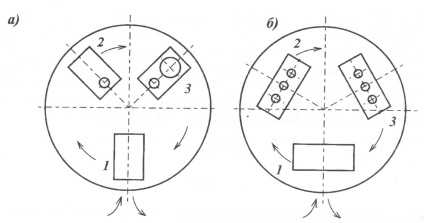

Третя група багатомісних схем характеризується найкращими умовами для поєднання елементів оперативного часу. Ці схеми здійснюються або як паралельно-послідовні або як послідовні (залежить від розмірних співвідношень оброблюваних поверхонь і інструментів (рис. 5.10)). Такі схеми здійснюються на верстатах з безперервно обертаються столами або барабанами. Установка або зняття заготовок виробляються під час роботи верстата в його завантажувального зоні. Основний час обробки однієї заготовки визначається діленням часу обороту столу або барабана на число встановлених на ньому заготовок, а допоміжний час перекривається основним часом і в розрахунках не враховується.

Структура операцій і послідовність виконання переходів в значній мірі визначаються засобами технологічного оснащення.

Після визначення структури операцій проектуються схеми наладки (настройки) верстатів для основних технологічних операцій. Проектування налагоджень проводиться в такій послідовності:

Мал. 5.8. Схеми багатомісної обробки з одночасним встановленням заготовок з послідовним (а), паралельним (б), паралельно-послідовним виконанням переходів

Мал. 5.7. Схеми одномісній обробки з послідовним (а), паралельним (б), паралельно-послідовним (в) виконанням переходів

Мал. 5.9. Схеми багатомісної обробки з роздільним установкою заготовок: ф - послідовна обробка; 1 - позиція завантаження і знімання заготовки; 2 - позиція свердління малого отвору; 3 - позиція свердління великого отвору; б - паралельно-послідовна обробка; 1 - позиція завантаження і знімання заготовки; 2 - позиція свердління; 3 - позиція зенкерования

Мал. 5.10. Схеми багатомісної обробки на безперервно обертається столі з безперервною (а) і періодичної (б) установкою заготовок

Мал. 5.10. Схеми багатомісної обробки на безперервно обертається столі з безперервною (а) і періодичної (б) установкою заготовок

1. Розрахунки точності настройки верстата на настроювальні розміри;

2. Складання попереднього плану розміщення інструментів в супортах і інструментальних головках за окремими переходами і попередній розрахунок режимів різання. Розміщення одночасно працюючих інструментів повинно, по можливості, передбачати взаємне урівноваження виникають сил різання.

3. Остаточна компоновка інструментів в налагодженні верстата і коригування режимів різання;

4. Оформлення схеми наладки верстата із зазначенням розміщення інструментів, робочих і холостих рухів; з розрахунком циклів роботи верстата по даній наладці;

5. Конструювання необхідного оснащення для налагодження верстата. Очікувана точність обробки розраховується за допомогою величини сумарної похибки обробки.

Після проектування налагодження верстата оформляються операційні ескізи і проводиться технічне нормування всіх операцій ТП з встановленням необхідного розряду роботи та відповідних норм виробітку.