Двигуни газ-51, зіс 2, м-20 і газ-69

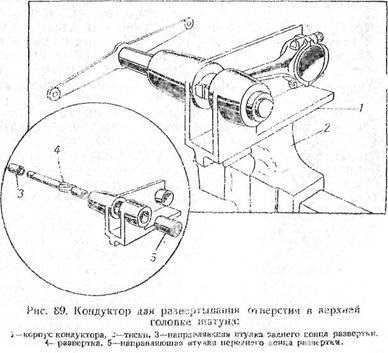

Ремонт шатунів зазвичай зводиться до зміни втулки верхньої головки і подальшої її обробки під палець стандартного розміру (при зміні поршнів) або тільки обробці її під поршневий палець одного з ремонтних розмірів (при зміні поршневих пальців).

Запасні втулки верхньої головки шатуна (бронзові) запресовуються в шатун після видалення з нього старої зношеної втулки без будь-якої попередньої підгонки; необхідно лише забезпечити збіг отвору v-v втулки з прорізом у верхній голівці шатуна для підведення мастила до поршневого пальця.

Після розгортання рекомендується проводити доведення отвори на спеціальною шліфувальною голівці, тримаючи шатун в руках (рис. 90). Шліфувальні бруски головки можуть встановлюватися мікрометричним гвинтом на необхідний ремонтний розмір.

Головка приводиться в обертання від дриля або електродрилі з числом оборотів 300-600 в хвилину. Чистота обробленої поверхні втулки повинна бути високою.

При відсутності ремонтних вкладишів потрібного розміру або при пошкодженнях кришки шатуна, в результаті яких порушується точність розмірів гнізда під вкладиші, допускається; заливка нижньої головки бабітом безпосередньо по тілу. Треба, однак, мати на увазі, що через велику товщини бабітові шару працездатність і довговічність такого підшипника буде нижче, ніж підшипника з тонкостінними вкладишами. При цьому, в разі виплавлення з підшипника бабіту, можливі удари поршня об площину головки і, як наслідок, - руйнування їх. Для того щоб виключити цю можливість, між блоком і головкою треба ставити дві прокладки.

Для заливки нижньої головки можуть застосовуватися ті ж бабіти, що і при перезаливка тонкостінних вкладишів (див. Нижче "Реставрація зношених вкладишів").

Процес залівкі- про ичний. Бажано застосування відцентрової заливки, що сприяє отриманню щільною дрібнозернистої структури бабіту з рівномірним і частим розподілом твердої складової і дає після обробки чисту дзеркальну поверхню без бульбашок.

Якість приставання баббита до металу шатуна і кришки контролюється на звук: в разі хорошого приставання баббита при легких ударах молотка по нижній головці чути характерний металевий дзвін; глухий звук вказує на погане приставання бабіту і необхідність перезаливання.

Всі вказівки, зроблені в розділі "напівоброблених вкладиші" (див. Нижче) про діаметр розточення, міжцентровій відстані і відхиленні від паралельності осей, відносяться також і до випадку обробки нижньої головки шатуна, залитої безпосередньо по тілу.

При відсутності відповідного обладнання, завдяки: великий товщині шару бабіту тут можлива остаточна обробка підшипників припікаючи або шабровкой. При шабровки перевіряти контакт з фарбі треба в умовах нормальної роботи шатуна на двигуні (на

колінчастому валу, в зборі з поршнем, вставленим в циліндр), інакше легко може бути порушена перпендикулярність між віссю шатуна і віссю вала.

З обох сторін отвори в нижній головці шатуна при заливці по тілу повинні бути зняті фаски розміром 3X45 °; крім того, має бути рассверлени залите бабітом двоступенева отвір для змащення циліндрів, кулачків і штовхачів, як зазначено на рис. 91.

Для періодичної компенсації збільшуються за рахунок ущільнення і зносу баббита діаметральні зазорів і, отже, збільшення терміну служби шатунного підшипника (тільки при заливці по тілу!) Рекомендується між кришкою і тілом шатуна з кожного боку ставити набір регулювальних прокладок з стрічкової латуні і латунної фольги, що складається з трьох прокладок товщиною 0,05 мм і однієї - товщиною 0,15 мм. Видаляючи ті чи інші прокладки і підтягуючи кришку, можна витримувати належний зазор в шатунном підшипнику протягом тривалого терміну експлуатації. Обробка отвору повинна вестися при цьому також із зазначеними прокладками;

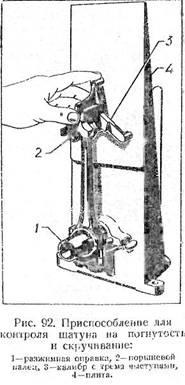

Кожен раз при розбиранні кривошипно-шатунной групи слід контролювати шатун на відсутність погнутости або скручування. Контроль проводиться за допомогою пристосування, зображеного на рис, 92. У цьому пристосуванні нижня головка шатуна (без вкладишів) встановлюється на точну розтискних оправлення. На поршневий же палець, вставлений в отвір верхньої "головки шатуна, на двох призмах досажен калібр, який закінчується трьома виступами, що лежать в площині, перпендикулярній осі пальця.

Якщо шатун не погнуті і не скручений, все три виступи калібру стосуються вертикальної плити пристосування; в іншому випадку шатун необхідно правити. Виправлення погнутого шатуна повинна проводитися на ручному пресі; правка молотком не допускається, так як при цьому в тілі шатуна можуть виникнути внутрішні тріщини.

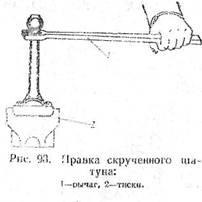

При правці скрученого шатуна рекомендується зігнути, його спершу трохи більше, ніж потрібно для ліквідації скрученности, а потім гнути в зворотному напрямку до правильного положені я-. Такий метод правки шатуна підвищує го стійкість до деформацій під час подальшої роботи • в двигуні. Виправлення скрученого шатуна зображена на рис. 93.