В процесі роботи шатуни відчувають циклічні на-вантаження, сприймаються ними від поршнів, внаслідок дей-наслідком газів і сил інерції.

Це зумовлює високі вимоги до матеріалу шатунів.

Для шатунів малооборотних двигунів використовують, в основному, вуглецеві сталі: для стрижнів - сталь 35, для го-спритний - сталь 25, 35, для шатунних болтів - сталь 30.

У багатооборотних двигунах в залежності від ступеня напруженості для стрижнів і кришок застосовують вуглецеву сталь 45, леговані сталі 40Х, 45Х, ЗОХНМА, 1ЯХ2Н4ВА (остання має високу міцність і ударну в'язкість). Для шатунних болтів використовують ст. 20ХНЗА і 18Х2Н4ВА.

Заготовки шатунів штампують, при цьому форма стрижня шатуна, як правило, двотаврового перетину. Відокремлені головки Шату-нів і кришки нижніх головок - литі і штамповані.

Штампування проводиться, головним чином, в закритих штампах, при цьому заготовки шатунів можуть бути відштампують-вани разом з кришкою або окремо.

Заготовки шатунів невеликих розмірів карбують по торцях головок на пресі. В результаті цього підвищується точність висоти головок, що важливо для подальшої механи-чеський обробки.

Матеріал для шатунів ретельно перевіряють. Механі-ного випробуванням піддають зразки, взяті від кожної деталі, для чого у заготовки з одного кінця передбачати-вают пробний брусок.

Вимоги до механічної обробки заготовок шатунів наступні:

1) допуск паралельності осей отворів верхньої та ниж-ній головок (а також осі отвору під палець причіпного шатуна) на 100 мм довжини не повинен перевищувати 0,03 мм - при міжцентровій відстані до 350 мм; 0,02 мм - при міжцентровій відстані понад 350 мм.

Допуск перетину осей (перехрещення) на 100 мм довжини не повинен перевищувати 0,05 мм - при міжцентровій відстані до 350 мм; 0,03 мм - при міжцентровій расстоя-ванні понад 350 мм;

2) осі отворів головок повинні бути перпендикулярні до осі стержня і перетинати її. Допуск перпендикулярності на 100 мм довжини - 0,05 мм, допуск зміщення осей - до 0,5 мм;

3) допуск паралельності площин роз'єму нижньої головки шатуна щодо осі отвору не повинен перевищувати 0,2 мм на 100 мм довжини;

4) допуск круглості і циліндричної отворів верхньої і нижньої головок не повинен перевищувати 2/3 допуску на діаметр відповідного отвору;

5) допуск торцевого биття нижньої головки шатуна щодо осі цієї головки повинен бути не більше 0,1 мм на діаметр 100 мм. Допуск торцевого биття верхньої го-спритні вказується в технічній документації;

6) допуск паралельності опорних поверхонь під головку і гайку шатунного болта щодо осі отвору під болт на 100 мм довжини не повинен перевищувати 0,1 мм - для болтів з діаметром опорної поверхні до 25 мм; 0,07 мм - для болтів з діаметром опорної поверхні понад 25 мм;

7) допускається різниця мас шатунів в межах однієї масової групи або на один двигун не повинна переви-щувати 1,5% - для двигунів з n = 500 об / хв; 0,8% - для двигунів з n = 500 ... 1000 об / хв.

Для двигунів з n ³ 1000 об / хв: 0,2% - з питомою масою двигуна до 2,2 кг / кВт; 0,3% - з питомою масою двигуна від 2,2 до 7,3 кг / кВт; 0,4% - з питомою масою двигуна понад 7,3 кг / кВт;

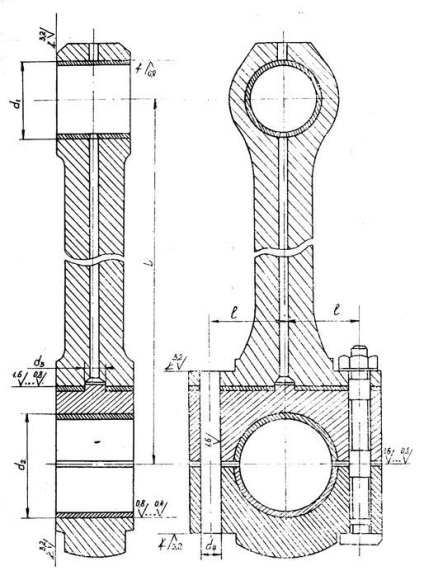

8) обробка за розмірами (рис. 8) проводиться з точ-ністю, зазначеної в табл. 2;

Точність обробки шатунів

Для взаємозамінних відокремлених головок

9) шорсткість поверхонь вказана на рис. 8. Ша-туни багатооборотних двигунів, виготовлені з легованих сталей, поліруються кругом до Ra = 0,4 ... 0,2 мкм;

10) остаточна розточування отвору під вкладиші в нижній головці шатуна повинна проводитися на зібраний-ном шатуне із затягуванням болтів робочим зусиллям.

Як приклад розглянемо типовий порядок обра-лення шатуна з невід'ємною нижньою головкою (найбільш часто застосовується в двигунах з діаметром циліндра до 300 ... 350 мм) в умовах дрібносерійного виробництва.

Заготівля - поковка спільно з кришкою нижньої го-спритні, стрижень круглого перетину.

Механічна обробка такого шатуна складається з п'яти технологічних етапів:

1) обробка до відрізки кришки нижньої головки;

2) обробка кришки нижньої головки;

3) обробка шатуна без кришки нижньої головки;

4) складання шатуна з кришкою і часткова механічна обробка;

5) обробка шатуна з кришкою в зборі. Застосовується наступний технологічний процес виготовлення шатуна:

операція 05 - перевірка заготовки. Розмітка центрових отворів, отворів у верхній і нижній головках шатуна;

операція 10 - зацентровка головок (свердління центрових від-верст) - проводиться на горизонтально-розточувальному верстаті звичайним свердлом і зенковкой;

операція 15 - чорнова обточування стрижня і головки на токар-ном верстаті. У разі штампованої заготовки обробка стержня шатуна не проводиться;

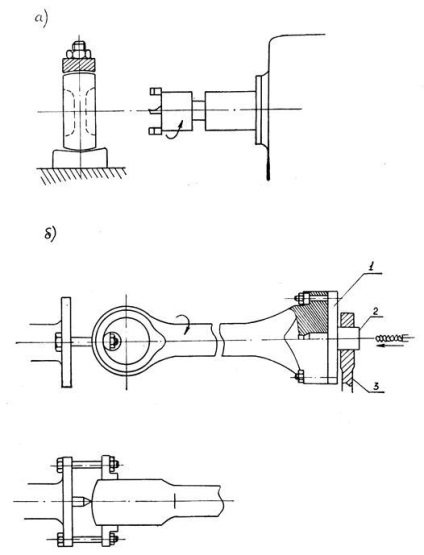

операція 20 - чорнове підрізання торців верхньої і нижньої головок, вирізання перемичок в отворах головок за допомогою різцевої головки проводиться на горизонтально-розточувальному верстаті (рис 9, а) на чистову обробку залишається припуск 1,5. 2,0 мм на сторону;

Мал. 9. Чорнова обробка шатуна:

а) вирізка перемичок в отворі головки;

б) свердління отвору в стрижні шатуна для масла

операція 25 - термообробка для зняття напружень (для легованої сталі - гарт і високий відпустку з отри-ням сорбітной структури). Після термообробки виробляють всі випробування пробних брусків, які відрізаються круглою пилою. Для шатунів з вуглецевої сталі після операції 20 термообробки немає: вона була зроблена до початку механічної обробки в вигляді нормалізації;

операція 30 - перецентровка головок шатуна і чистове об-точка шатуна за калібром на токарному верстаті;

операція 35 - відрізка кришки нижньої головки на горизон-тально-фрезерному верстаті. При цьому необхідно, щоб ши-рина розрізу була менше товщини майбутнього набору про- кладок; крім того, залишається невеликий припуск (НЕ-скільки десятих міліметра) для зачистки площин роз'єму;

операція 40 - свердління центрального отвору в стрижні шатуна і підрізування площині роз'єму з кришкою на токар-ном верстаті. Для свердління отвори уздовж ша-туна його закріплюють верхньою головкою безпосередньо в па-трон токарного верстата або використовують спеціальне пристосовування-собления (рис. 9, б), а під циліндричну поверхню нижньої головки підводять люнет або використовують кондук-тор 1, шийка 2которого підтримується люнетом 3. отвер-сті свердлять спершу коротким, а потім подовженим свердлом, закріпленим в супорті. Через свердло подається від насоса рідина для охолодження і вимивання стружки. Отвер-сті діаметром понад 40. 50 мм свердлять Пєровим свердлом;

операція 45 - фрезерування майданчиків під головки шатунних болтів на вертикально-фрезерному верстаті;

операція 50 - попереднє свердління отворів під шатунні болти в стрижні на радіально-свердлильному верстаті в кондуктора. Кришки нижньої головки до цього ча-мени оброблені з припуском в гнізді для вкладиша, на бічних площинах і отворах для шатунних болтів;

операція 55 - підганяння та збирання стержня з кришкою на тимчасових болтах і на прокладках (якщо вони предусмо-Трени конструкцією);

операція 60 - остаточна обробка отворів під шатунні болти. Зенкування і розгортання отворів (тимчасові болти виймають по одному) під шатунні болти на радіально-свердлильному верстаті. Постановка калібру-ванних болтів;

операція 65 -чістовая розточування отворів в головках і шліфування.

При обробці шатунів зі стрижнями двотаврового про-филя прагнуть забезпечити сталість настановної бази (зазвичай це бічні площини головки шатуна і отвори в головках). Тому обробка цих поверхонь передує обробці стрижня як при чер-нових, так і чистових операціях. Обробка двотавру про-диться на горизонтально- або вертикально-фрезерних верстатах, а також на копіювальних.