Технологія переробки нафти і газу. Частина 1

Зазначені особливості явищ каталізу, а саме те, що каталізатор прискорює хімічні перетворення без витрати енергії і практично без витрати самого речовини каталізатора, і роблять каталіз надзвичайно цінним засобом здійснення хімічних перетворень в промисловості.

Зупинимося коротко лише на деяких каталітичних промислових процесах. Хоча явища каталізу дуже широко поширені в природі і людині довелося вже давно з ними зіткнутися, широке використання каталізу в промисловості почалося тільки в поточному столітті.

Каталітичні процеси використовуються для виробництва водню, службовця сировиною для синтезу аміаку і ряду інших виробництв хімічної технології. Найбільш дешевим джерелом водню є природний газ. Перша стадія отримання водню включає взаємодію метану з водяною парою при частковому додаванні кисню або повітря при температурі 1130-1270 К. В якості каталізатора використовується нікель, нанесений на термостійкі носії.

В результаті цієї реакції поряд з воднем утворюється в значній кількості оксид вуглецю. Шляхом взаємодії оксиду вуглецю з водяною парою при більш низьких температурах з використанням оксидних каталізаторів вдається окислити СО до СО2, при цьому утворюється водень. До останнього часу в якості каталізатора для здійснення цієї реакції застосовувався Fe3O4 з добавками оксиду хрому. Такий каталізатор досить активний тільки при температурах вище 670 К. При цій температурі рівновага реакції

навіть при надлишку водяної пари значно зміщений вліво і кінцева реакційна суміш містить значну кількість оксиду вуглецю, присутність якого різко знижує активність каталізаторів синтезу аміаку. Для видалення залишків СО необхідно було застосовувати складну промивку газової суміші аміачним розчином Сu2О під тиском.

Цей процес здійснюється також каталитически за допомогою нікелевих каталізаторів. Таким чином, розробка більш активного каталізатора дозволила істотно спростити технологічну схему.

В якості ще одного прикладу можна навести каталітичні процеси нафтопереробки. У 1920-ті роки переробка нафти обмежувалася ректифікацією і розкладанням при нагріванні до високих температур, так званим термічним крекингом, без застосування каталізаторів. Тільки в кінці 1930-х років були зроблені перші спроби використовувати для переробки нафти каталітичні процеси.

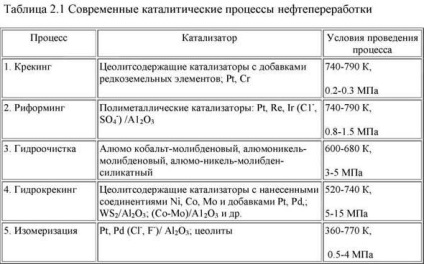

В даний час понад 80% нафти переробляється з використанням каталітичного крекінгу, риформінгу, гідрогенолізу сірчистих сполук, гідрокрекінгу та інших каталітичних процесів. У табл. 2.1 наведені найважливіші сучасні каталітичні процеси нафтопереробки.

Каталітичний крекінг раніше здійснювали при температурах 670-770 К з використанням синтетичних і природних алюмокремнієвим, кремнемагніевих, алюмокремнецірконіевих та інших каталізаторів кислотного природи. В останні роки широке промислове використання отримали каталізатори на основі кристалічних синтетичних цеолітів. Активність цих каталізаторів, особливо що містять оксиди рідкоземельних елементів, значно вище, ніж аморфних алюмосилікатних каталізаторів.

Застосування каталізаторів дозволяє не тільки збільшити швидкість утворення вуглеводнів більш низької молекулярної маси, але і підвищити вихід цінних фракцій в порівнянні з термічним крекингом.

В результаті утворення коксоподобних відкладень активність каталізаторів в процесі крекінгу швидко знижується, але може бути повністю відновлена шляхом випалу в кисневмісної середовищі.

Особливо ефективним виявилося проведення крекінгу в псевдозрідженому шарі тонкодисперсного каталізатора, що дозволяє легко здійснювати циркуляцію каталізатора через реактор і регенератор.

Каталітичний крекінг є найбільш високотоннажним промисловим каталітичним процесом. З його допомогою в даний час переробляється понад 300 млн т нафти в рік, що вимагає щорічного витрати близько 300 тис. Т каталізаторів.

Трохи пізніше, в 1950-х роках, в нафтопереробній промисловості почав широко використовуватися каталітичний риформінг. Раніше цей процес здійснювали при температурі 740-790 К і тиску 1,5-4 МПа, застосовуючи в якості каталізатора переважно платину, нанесену на оксид алюмінію, оброблений хлористим воднем для збільшення кислотних властивостей. В даний час процес проводиться при 0,8-1,5 МПа завдяки використанню нових поліметалічних каталізаторів.

В процесі риформінгу протікають реакції дегідрування нафтенов в ароматичні вуглеводні, циклізації парафінів і олефінів і ізомеризації п'ятичленних циклічних вуглеводнів в шестичленні.

В даний час каталітичний риформінг використовується для переробки більш 200 млн т нафти в рік. Його застосування дозволило не тільки підвищити якість моторного палива, але і виробляти значні кількості ароматичних вуглеводнів для потреб хімічної промисловості.

Цінним побічним продуктом каталітичного риформінгу є водень. Поява дешевого водню дозволило широко використовувати каталітичну гідроочищення нафтопродуктів, що містять сірку, з виділенням її в вигляді Н2S. Для цієї мети можуть застосовуватися різні каталізатори гідрування. Найбільшого поширення набули каталізатори, що готуються з оксидів кобальту і молібдену, нанесених на оксид алюмінію. Крім того, перспективними каталізаторами є ті ж каталітичні композиції, але з добавками цеолітів.

Умови проведення процесу залежать від властивостей того, хто очищається сировини, але найчастіше лежать в межах 600-680 К і 3-5 МПа. Гідроочистки піддається щорічно близько 300 млн т нафтопродуктів. Цей процес дозволяє отримувати значні кількості сірки, полегшує наступні каталітичні процеси переробки нафти, а також зменшує забруднення атмосфери вихлопними газами при спалюванні моторного палива.

Останнім часом значний розвиток отримав процес гідрокрекінгу, при якому одночасно здійснюються реакції крекінгу, ізомеризації і гідроочищення. Застосування каталізаторів дозволяє здійснювати цей процес при 520-740 К, тиску близько 5-15 МПа і отримувати значний вихід дизельного палива з високим цетановим числом. В якості каталізаторів використовують сульфід вольфраму, змішані вольфрам нікелеві суль-фідние каталізатори на носіях, кобальт-молібденові каталізатори на оксиді алюмінію, з добавками Ni, Pt, Pd та інших металів на аморфних або кристалічних цеолітах.

Для поліпшення якості бензинів служать процеси каталітичної ізомеризації з використанням платинових і паладієвих каталізаторів на різних носіях.

Зі сказаного можна зробити висновок, що каталітичні методи займають в даний час провідне становище в нафтопереробці. Завдяки каталізу цінність продуктів, одержуваних з нафти, вдалося підвищити в кілька разів. Відзначимо, що ця тенденція триває і зараз. У зв'язку із зростанням цін на нафту стає вкрай важливим найбільш повно використовувати всі її компоненти. Треба думати, що зростання вартості нафти триватиме, так як поступово доведеться переходити до таких її джерел, які представляють великі труднощі для експлуатації. Тому вкрай важливо підвищувати ступінь вилучення з нафти цінних продуктів, що може бути досягнуто більш широким застосуванням досконалих каталізаторів.

Треба визнати, що глибина переробки нафти поки невелика, це обумовлено не стільки технічними труднощами, скільки балансом нафтопродуктів, основну частку яких становить котельне паливо. Економічно, у всякому разі в перспективі, це невигідно. Необхідно різко підвищити частку вторинних каталітичних процесів нафтопереробки. Потреба в рідкому котельному паливі повинна компенсуватися використанням вугілля.

Більш перспективною можливістю каталітичних методів в нафтопереробці є відмова від властивого сучасним процесам глобального перетворення всіх складних з'єднань, що знаходяться в нафті. Так, все сірчисті з'єднання піддаються гідрогенолізу з виділенням сірководню. Тим часом багато хто з них представляють значну самостійну цінність. Те ж справедливо по відношенню до азотовмісних, металокомплексних і багатьох інших з'єднань. Дуже важливо було б виділяти ці речовини або піддавати їх індивідуальним каталітичним перетворенням з отриманням цінних продуктів. Прикладом може служити отримання сірковмісних екстрагентів типу сульфоксидів і сульфонов, що утворюються при каталітичному окисленні сірчистих сполук, що містяться в нафтах і котельному паливі. Безсумнівно, що цим шляхом каталіз дозволить значно підвищити ефективність нафтопереробки.

Область застосування каталізу продовжує швидко розширюватися, і перед дослідниками виникають нові важливі завдання. У зв'язку з різким підвищенням вартості нафти ведуться широкі розробки отримання рідкого палива з вугілля. За основу взято старі каталітичні методи, що використовувалися в Німеччині під час Другої світової війни (рис. 2.1). Новим в методі гідрування є екстракція органічної речовини вугілля з отриманням важкого масла, що піддається далі каталітичного гідрування під тиском. Дуже перспективні і методи синтезу рідкого палива з газу, що складається з оксиду вуглецю і водню, одержуваного шляхом газифікації вугілля водяною парою. Метод ФішераТропша використовується в даний час в Південно-Африканській республіці. Недоліком його є те, що отримується бензин складається в основному з нормальних парафінів, володіє тому низьким октановим числом і вимагає вторинної переробки. Дизельна ж фракція при хороших паливних характеристиках володіє високою температурою застигання, що виключає її застосування в умовах нашої країни.

Більш цікавий шлях синтезу вуглеводнів, запропонований спочатку американською фірмою "Мобіл", через освіту метанолу і подальше його розкладання на каталізаторі, що містить сверхвисококремнеземістий цеоліт. Синтез метанолу здійснюється при тиску 5-10 МПа на оксидному медьсодержащем каталізаторі. Дегідратація метанолу не вимагає підвищеного тиску і протікає через диметиловий ефір з утворенням олефінів. Олефіни на цьому ж каталізаторі в результаті перерозподілу водню утворюють суміш изопарафинов і ароматичних вуглеводнів. Вихід бензинової фракції може бути доведений до 60-70% при октановим числом 90-95. Дизельна фракція в цих умовах складає близько 10% і має хороші якості по цетанове число і температурі застигання.

Можливий також варіант отримання вуглеводнів з синтезгаз, минаючи стадію виділення метанолу. Ступінь перетворення синтезгаз в метанол обмежується оборотністю реакції і в сучасних установках не перевищує 4% за цикл. Застосування поліфункціональних каталізаторів, які здійснюють як синтез метанолу, так і його перетворення в вуглеводні, дозволяє значно збільшити перетворення за цикл і істотно спростити процес. Цей метод позитивно відрізняється від класичного процесу ФішераТропша якістю одержуваного бензину і дуже малим утворенням метану, але на відміну від процесу фірми "Мобіл" вимагає при його проведенні підвищеного тиску - 3-5 МПа.

Викладені методи отримання вуглеводнів як через метанол, так і прямим шляхом за допомогою поліфункціональних каталізаторів можуть бути використані для виробництва рідкого палива з природного газу. Такі виробництва доцільно створювати поблизу великих газових родовищ для полегшення транспорту пального, так як трубопроводи для переміщення рідкого палива набагато дешевше, ніж для переміщення газу. Крім того, вони корисні для забезпечення рідким паливом багатьох віддалених районів, які мають газом, транспорт рідкого палива до яких утруднений.

У найближчі роки, безсумнівно, отримає широке поширення застосування твердих каталізаторів для спалювання палива. В даний час паливо спалюється в основному в факельних печах при температурі 1470-1870 К з низьким коефіцієнтом корисної використання тепла. Запропоновано спосіб спалювання палива в каталітичному реакторі в псевдозрідженому шарі каталізатора з одночасним відведенням тепла для необхідних цілей. Завдяки присутності каталізатора, спалювання палива здійснюється досить повно без надлишку повітря при досить низькій температурі - 670-970 К. Теплова напруженість реакційного обсягу багато більше, ніж в факельних топках, що дозволяє в кілька разів скоротити розміри і масу установок. Знижена температура горіння виключає утворення шкідливого оксиду азоту. На основі каталітичних генераторів тепла можуть бути створені малогабаритні парові котли, апарати для підігріву води, випаровування нафтових фракцій в процесах нафтопереробки, для термічної обробки, диспергування і активації твердих матеріалів, сушки порошкових матеріалів, для адсорбційно-контактної сушіння зерна, сільськогосподарських продуктів і матеріалів, чутливих до перегріву, і для інших цілей.

Широкою сферою застосування каталізу стає знешкодження викидів промисловості та транспорту. Уже в даний час надійно вирішена задача каталітичного спалювання оксиду вуглецю і більшості органічних сполук в газових викидах промислових підприємств. Принципово вирішена проблема каталітичного відновлення оксидів азоту, в тому числі і селективного відновлення аміаком в сумішах, що містять кисень.

Істотно складніше завдання знешкодження вихлопних газів автотранспорту внаслідок відмінності умов, необхідних для відновлення оксидів азоту і повного окислення органічних сполук і оксиду вуглецю. Значні труднощі створює мінливість складу вихлопних газів, що залежить від умов роботи автотранспорту. Проте, розроблені каталітичні очисники, що дозволяють майже повністю очищати вихлопні гази від оксиду вуглецю і органічних сполук і в значній мірі знижувати концентрацію оксидів азоту.

Ще більш важким завданням є каталітична очистка стічних вод. Останнім часом вдалося досягти певних успіхів в очищенні стічних вод деяких виробництв від фенолів, сірчистих сполук та інших шкідливих компонентів шляхом застосування в якості каталізаторів комплексів деяких перехідних металів, а також комплексних каталізаторів, закріплених на носіях.

Значного розвитку каталітичні методи отримають і у вирішенні продовольчої проблеми. Крім виробництва добрив, каталіз буде відігравати суттєву роль у виробництві незамінних амінокислот для поліпшення кормів у тваринництві, гербіцидів, інсектофунгицидов і інших препаратів, необхідних для рослинництва. Каталіз є найважливішим методом здійснення в промисловості хімічних перетворень. В даний час близько 80% всієї хімічної продукції виготовляється каталітичним шляхом. Ця частка швидко зростає в міру ускладнення хімічних перетворень, освоюваних промисловістю. Серед нових виробництв частка каталітичних процесів перевищує 90%. Від розвитку каталізу в значній мірі залежить прогрес хімічної та інших галузей промисловості. Реалізація багатьох термодинамічно можливих і економічно вигідних процесів, отримання нових продуктів, здійснення більш досконалих технологічних схем, використання доступних сировинних ресурсів все це перспективні завдання для пошуку нових і вдосконалення вже використовуваних каталізаторів.

Згадані приклади охоплюють дуже малу частку що використовуються в промисловості каталітичних процесів. Однак і з них чітко випливають деякі загальні висновки.

1. Каталозі дозволяє інтенсифікувати хімічні перетворення, включаючи і такі реакції, які без каталізатора не протікають з помітною швидкістю.

Каталізатори дозволяють направляти хімічне перетворення в бік освіти певного, бажаного продукту з ряду можливих.

В реакціях, що призводять до утворення високомолекулярних продуктів, за допомогою варіації властивостей каталізаторів можна регулювати будова одержуваного речовини і завдяки цьому властивості кінцевих матеріалів.

Каталіз - явище специфічне. Немає речовин, які володіли б каталітичні властивості в загальній формі. Для кожної реакції повинен використовуватися свій особливий каталізатор.