5.3.1. Посадки з натягом

Посадки з натягом призначені для отримання нерухомих нероз'ємних з'єднань без додаткового кріплення деталей і знайшли широке застосування в машинобудуванні. Це пояснюється простотою конструкції з'єднання, відсутністю додаткових кріплень (шпонок, шліців, штифтів тощо). Іноді для підвищення надійності з'єднання додатково використовують шпонки, штифти і інші засоби кріплення.

Відносна нерухомість деталей забезпечується силами тертя, що виникають на контактуючих поверхнях внаслідок їх деформації, створюваної натягом при складанні з'єднання. На міцність з'єднання з натягом впливають багато різних факторів, серед яких можна виділити наступні:

- розміри геометричних параметрів деталей і з'єднання (діаметр, довжина з'єднання, точність геометричної форми деталей і параметри шорсткості, величина натягу);

- фізико-механічні властивості матеріалів деталей, що з'єднуються (модуль пружності, межа плинності, коефіцієнт Пуассона, релаксація напружень, коефіцієнт лінійного розширення матеріалу деталі);

- умови навантаження (величина переданих зусиль, моментів, швидкість обертання і маса обертових деталей);

- технологія складання з'єднання (умови запрессовки, зусилля запресовування, швидкість запрессовки, форма фасок деталей, що з'єднуються).

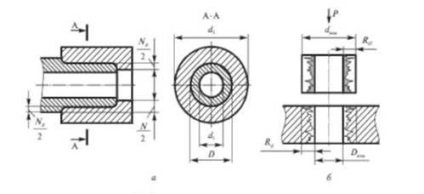

Розглянемо загальний випадок розрахунку посадок з натягом, коли з'єднання складається з порожнього вала і втулки (рис. 5.20, а).

Різниця між діаметром вала й і внутрішнім діаметром втулки /) до збірки визначає натяг N. При запресовуванні деталей відбувається розтягнення втулки на величину N0 і одночасно стиснення вала на величину / V. причому

В результаті пружної деформації на контактних поверхнях деталей, що виникають напруги, пропорційні натягу. Передане таким з'єднанням зусилля Рілі крутний момент Мкр прагне в процесі експлуатації вузла змістити або повернути одну деталь щодо іншої. Цьому зусиллю або крутним моментом протидіють сили тертя (зчеплення), що виникають на контактних поверхнях і забезпечують відносну нерухомість деталей, т. Е. М ^<М^, где - момент трения, зависящий от натяга, размеров соединяемых деталей, шероховатости поверхностей и т. п.

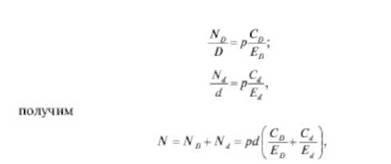

Використовуючи відомі залежності для визначення напружень і переміщень в товстостінних порожнистих циліндрах (завдання Ляме)

Мал. 5.20. Схеми до розрахунку посадок з натягом

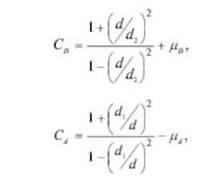

де / V- розрахунковий натяг; р - тиск на поверхні контакту вала і втулки, що виникає під впливом натягу; й = О - номінальний діаметр сполучених поверхонь; модулі пружності матеріалу втулки і валу; С№ С, - коефіцієнти, що визначаються за формулами

де (1Х - внутрішній діаметр вала (при суцільному валі йх = 0), - зовнішній діаметр втулки (рис. 5.20, а); // № // (/ - коефіцієнти Пуассона для матеріалів отвору і валу (сталь - 0,3; чавун - 0,25; бронза - 0,35; латунь - 0,38).

Можливі три види навантажень, що передаються нерухомим з'єднанням: осьова (зсувна) сила Р, крутний момент Л / ^, раз-

вантаженим крутним моментом і осьовою силою Р.

Для заданих матеріалів і розмірів деталей, що з'єднуються натяг залежить від тиску р т.п, яке визначають з умови забезпечення нерухомості деталей, що з'єднуються при експлуатації, т. Е. З умови міцності з'єднання. Для виключення відносного змішання деталей в з'єднанні при навантаженні осьовою силою Р необхідно, щоб розрахункове зусилля не перевищувало сил тертя, що виникають на поверхні:

де л (11 - номінальна площа контакту сполучених деталей (фактична площа контакту залежить від натягу, фізико-механічних властивостей матеріалів деталей, що сполучаються і інших чинників); / - довжина з'єднання; / - коефіцієнт тертя (зчеплення) при поздовжньому зсуві деталей.

При навантаженні з'єднання крутним моментом ця умова має вигляд:

де /, - коефіцієнт тертя (зчеплення) при відносному обертанні деталей.

При одночасному навантаженні з'єднання крутним моментом і зрушує силою розрахунок слід виконувати по рівнодіючої Т, причому

Коефіцієнт тертя (зчеплення) в з'єднаннях з натягом залежить від матеріалу деталей, що сполучаються, шорсткості їх поверхонь, натягу, виду мастила, напрямки переміщення деталей і інших чинників.

У практичних розрахунках для деталей, виготовлених зі сталі і чавуну, можна прийняти / ^ 0,08 (при складанні під пресом) і / * = 0,14 (при складанні з нагріванням деталі, що охоплює або з охолодженням охоплюється [2]).

Виходячи з формул (5.36), (5.40), (5.42) і (5.44) найменший розрахунковий натяг при осьовому навантаженні

при навантаженні крутним моментом

Вимірювання розмірів з'єднуються деталей виробляють по вершинах нерівностей (рис. 5.20, б), тому в виміряний натяг

входять значення висот нерівностей вала / ^ (/ і отвори Д; 0. В процесі запресовування нерівності на контактних поверхнях деталей мнуть, що зменшує міцність з'єднання.

Отже, розрахунковий натяг з'єднання Л ^, стає менше табличного / Уга "знайденого по табличних значень граничних відхилень, на величину, що зім'яло вершин нерівностей і. Досвід показує, що при запресовуванні деталей в холодному стані вершини нерівностей мнуть приблизно на 0,6 своєї величини з кожної боку, отже,

Тому найменший натяг # тЬ1Л при якому забезпечується міцність з'єднання, визначається виразом

Якщо з'єднання працює при температурі, що значно відрізняється від температури збірки (/ с = 20 ° С), при різних коефіцієнтах лінійного розширення матеріалів деталей, то враховують зміну натягу і, (мкм):

де а, - коефіцієнти лінійного розширення; /. і - робоча температура деталей. В цьому випадку посадку вибирають по натягу

де 'Чпттл "- найменший табличний натяг.

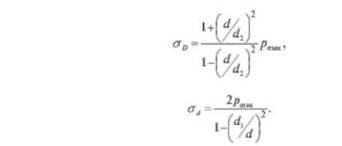

Щоб забезпечити міцність деталей, що з'єднуються, розрахунок слід проводити за найбільшою табличному натягу Мтмп6л обраної посадки. Для цього визначають найбільший тиск /> тгч, що виникає після запресовування на з'єднуються поверхнях при найбільшому натяг, використовуючи формули (5.36) і (5.48):

Міцність деталей з'єднання перевіряють по найбільшому натягу обраної посадки. Цей натяг може бути значно більше номінального. Епюри розподілу нормальних напружень - окружних а<и радиальных ог - показаны на рис. 5.21. Слабым звеном, как правило, является охватывающая деталь. Наибольшие напряжения о0 и о;. возникающие в соединяемых деталях (втулка и вал) при наибольшем давлении:

Якщо ці напруги менше межі текучості матеріалу деталей (умова міцності)

то посадка обрана правильно.

Внаслідок значних коливань властивостей матеріалів деталей, похибок при обробці, відмінності в способах здійснення посадок з натягом перед масовим застосуванням проводиться експериментальна перевірка міцності з'єднання.

Потрібно підібрати стандартну посадку з натягом, знаючи, що е

0 (вал суцільний); / = 0,03 м;

164 Н-м. Матеріал втулки і валу сталь 50; Е "- £ 0-2,1-10" Па; = // "= 0,3; <тт= 37010*Па; /- 0,1. Шероховатость поверхностей отверстия втулки Я0

Мал. 5.21. Епюри розподілу нормальних напружень

Рішення. I. Величина найменшого необхідного тиску на поверхні контакту вала і втулки

2. Найменший розрахунковий натяг

3. Найменший функціональний натяг

4. За табл. 1.49113] знаходимо, що умові №ют п6 "> № Т [" / -удовлетворяет посадка 50Д8 / 1й, у якій "а. = 31 мкм, = 109 мкм.

5. Найбільший тиск на контактних поверхнях при найбільшому натяг обраної посадки

Найбільша напруга у втулці

Умова міцності втулки витримується, так як для стали 50 межа плинності (7 [0 - 370-10 ° Па і <т0 <(7[0, следовательно, посадка выбрана правильно.

Якщо умова міцності не виконується, то вибирають іншу посадку з меншим максимальним натягом. При цьому повинні задовольнятися обидві умови.

Якщо Ви помітили помилку в тексті виділіть слово і натисніть Shift + Enter