1. Розрахунок посадки з зазором 4

2. Розрахунок перехідної посадки 7

3. Розрахунок посадки з натягом 10

Список використаної літератури 12

Подальше прискорення науково-технічного прогресу і всебічна інтенсифікація виробництва пов'язані з підвищенням ефективності використання, якості виробів машинобудування, що базуються на забезпеченні взаємозамінності. Забезпечення взаємозамінності стає невід'ємною частиною автоматизованого спільного проектування конструкції і технології з використанням електронного зв'язку на комп'ютерній техніці.

Для забезпечення взаємозамінності деталей, вузлів, механізмів необхідно спочатку встановити (нормувати), а потім і забезпечити параметри, що визначають нормальне функціонування цих деталей у вузлі, вузла - в механізмі, механізму - в технічній системі.

Метою виконання контрольної роботи є закріплення практичних навичок самостійного рішення інженерних задач, розвиток творчих здібностей та вмінням користуватися технічною, нормативної та довідкової літературою, а також вироблення навичок нормування основних точностних параметрів типових поверхонь деталей машин і механізмів.

Контрольна робота узагальнює і систематизує теоретичні знання, отримані при вивченні курсу, вчить студентів застосовувати ці знання для вирішення конкретних завдань, що виникають перед фахівцем в умовах виробництва.

1.Расчет посадки з зазором

Визначити величини зазорів і підібрати посадку для підшипника ковзання. працюючого в умовах рідинного тертя при наступних даних: d = 70 мм. L = 80 мм. n = 104 рад / с (1000 об / хв), R = 2,8 кН. Мастило централізована маслом марки "Турбинное 22" з динамічною в'язкістю при tп = 50 0 С.

Шорсткість поверхні Rzd = 2,0мкм, RzD = 3,2 мкм.

Розрахунок посадки виконуємо відповідно до послідовності, зазначеної в методичних вказівках:

1. Величина середнього питомого тиску:

2. За формулою (2) визначимо допустиму товщину масляного шару:

[] = 2 * (3,2 + 2,0 + 2) * 10 -6 = 14,4 * 10 -6 м;

3. Задаємося робочою температурою підшипника tП = 50 С. при якій

# 120583; = # 120583; ТАБ = 19 · 10 -3 Н · с / м 2 (табл.5).

4. Розраховуємо значення А h за формулою (8):

5. За малюнком 2 визначаємо, використовуючи знайдене значення А h = 0,206 і L / d = 80/70 = 1,1. мінімальний відносний ексцентриситет χmin. при якому товщина масляного шару дорівнює [h min], χmin менше 0,3 і тому умова (4) не виконано.

За малюнком 2 знаходимо значення Аx = 0,465 при χ = 0,3 і L / d = 1,1 і потім за формулою (13) визначаємо мінімальний допустимий зазор [Smin]

(Товщина масляної плівки при цьому зазорі більше [hmin]).

[S min] = 2,857 * [h min] * = 2,857 * 14,4 * 10 -6 * = 92,4 * 10 -6 м = 93 мкм;

6. По знайденому раніше значенням Аh = 0,206 з малюнка 3 знаходимо максимальний відносний ексцентриситет χmax = 0,958.

За формулою (14) визначимо максимальний допустимий зазор [Smax]:

[S max] = = = 685,7 * 10 -6 м = 686 мкм;

7. Для вибору посадки поряд з пунктами (3.4) і (3.5) використовуємо додаткову умову, що середній зазор SC в посадці повинен бути приблизно дорівнює оптимальному SОПТ. Оптимальний зазор розраховуємо за формулою (9):

де з рис. 2 Максимальну товщину масляного шару h при оптимальному зазорі визначимо по формулі (5):

По таблиці 1.47 [2] визначаємо, що умовами підбору посадки найближче відповідає краща посадка:

для якої SC = 138 мкм SОПТ. Smin = 100 мкм. Smax = 176 мкм.

Умова (4) можна вважати виконаним. так як отримання зазору Smin = 200 мкм малоймовірно. Практично при складанні зазорів. менших ніж імовірнісний мінімальний зазор. не буде:

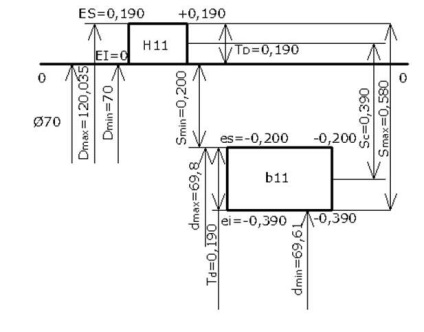

Малюнок 1 - Схема розташування полів допусків для посадки з зазором

Для даної посадки мінімальний запас на знос:

8. За формулою (16) визначаємо потужність теплоутворення:

9. Визначаємо величину тепловідведення через корпус і вал підшипника за формулою (17):

У зв'язку з тим. що теплоутворення не перевищує тепловідвід через корпус і вал, надлишкову теплоту не потрібно видаляти примусової прокачуванням масла.

2. Розрахунок посадки з натягом

З'єднання з розмірами dн.с. = 150 мм, d1 = 100 мм, d2 = 200 мм, l = 130 мм. M = 400 Н * м, P = 0 кН, матеріал деталей - сталь 45 з межею плинності Висота нерівностей поверхонь вала RZa = 1,6 мкм і отвори маточини RZa = 1,6 мкм. Робоча температура з'єднання 20 0 С. Вибрати стандартну посадку і визначити необхідну температуру для збірки з розігрівом деталі, що охоплює.

Розрахунок ведемо в наступній послідовності:

1. Визначаємо [pmin]:

де f = 0,08 вибрано з таблиці 1.104. [2]

2. Визначаємо N min. Попередньо визначаємо коефіцієнт С 1:

3. Визначаємо мінімальний допустимий натяг. Попередньо визначимо поправку ɣm:

ɣt = 0, так як температура tD = t d = t СБ = 20 0 С;

ɣu = 0, так як деталі не обертаються.

Приймаємо з урахуванням можливих розборок ɣn = 10 мкм.

4. Визначаємо величину [p max], для чого розраховуємо p 1 і p 2:

Отже, [pmax] = 8,9 * 10 7 Н / м 2.

5. Визначимо N max:

6. Визначаємо максимальний допустимий натяг [N max]:

[N max] = + = 425 * 0,86 + 16 = 381,5 мкм;

де = 0,86 за графіком 1.68. [2]

7. По. [2] вибираємо посадку