Правила ефективного застосування системи канбан

Президентом корпорацію Toyota Motor Corporation Тайіті Oно запропоновані наступні правила ефективного застосування карток канбан:

- Кожен наступний робочий процес вилучає вказане карткою канбан кількість деталей від попереднього робочого процесу

- Розташований попереду робочий процес виробляє деталі в кількості і послідовності відповідно до зазначеної карткою.

- Жодна деталь не повинна бути проведена без картки. Цим самим забезпечується скорочення надвиробництва і надлишкові переміщення товарів. Що знаходиться в обороті кількість карток канбан є обсяг максимальних запасів.

- Товар завжди прилаштовується до картки. Картка є своєрідним замовленням на виготовлення товару.

- Дефектні деталі не передаються далі в наступний робочий процес. Результатом є виготовлення повністю бездефектних виробів.

- Зменшення кількості карток підвищує їх чутливість. Вони розкривають існуючі проблеми і уможливлюють контроль запасів.

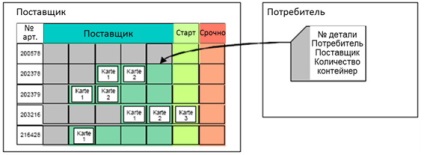

При застосуванні карток канбан має бути гарантована оглядовість і безпеку системи. Картки не повинні губитися, і не повинні змішуватися. Так як часто на робочому місці застосовуються кілька різних карток, має сенс впровадження дошки канбан, на якій збираються картки. Картки, які прибувають до виробника, вставляються в керуючу дошку. Коли новоприбулі картки канбан дійшли до поля «запуск», всі зібрані картки відповідного номера деталі приймаються спільно використовуються для виробництва (см.схему 4).

Схема 4. Приклад картки з застосовуваними позначеннями.

На сьогоднішній день організація системи канбан є найкращим способом зміни постачань графіка. Впровадження даної системи дозволяє оптимізувати терміни поставок, як від внутрішніх, так і від зовнішніх постачальників. Справа в тому, що класичні методи організації і управління (MRP, MRP-II) далеко не завжди ефективні при роботі з малими партіями або при виробництві великого асортименту продукції. Саме тому найкращим рішенням є стандартизація транспортувальних контейнерів і їх маркування ярликами з інформацією по переміщенню і вказівками про потреби в матеріалі.

Що таке система «канбан»

Канбан - це система оптимізації виробництва і постачання, заснована на візуальному відображенні інформації про маршрути та особливостей переміщення деталей і вантажів. Канбан в повній мірі дозволяє реалізувати принцип «точно в строк». Для передачі інформації використовуються спеціальні ярлики. Організація системи канбан дозволяє серйозно раціоналізувати виробництво з мінімальними витратами.

При роботі з системою канбан виробничі запаси (складальні вузли, деталі, матеріали і т.д.) поставляються невеликими партіями і строго на потрібні робочі ділянки. Готова продукція відразу ж відвантажується, що не накопичуючись на складі.

Система Kanban заснована на кількох принципах:

· Маркування порожніх контейнерів ярликом з інформацією про необхідність заповнення.

· Маркування повних контейнерів ярликом з точним зазначенням максимального заповнення і ступеня заповненості.

· Використання на виробничих ділянках ярликів з точним зазначенням необхідної кількості деталей.

· Маркування повних контейнерів ярликами із зазначенням про необхідність переміщення вантажу по заданому маршруту.

· Використання розмітки на підлозі і на полицях для контролю за перевиробництвом.

· Безперервне застосування інформаційних ярликів для мінімізації переробок, викликаних низькою якістю виробів.

· Дотримання загального порядку і техніки безпеки.

· Інформування всіх працівників про особливості «візуального графіка» канбан.

Головними ж перевагами канбан є:

- Реалізація короткого виробничого циклу;

- Формування високої оборотності активів (в тому числі і матеріальних ресурсів);

- Мінімізація (аж до ліквідації) витрат на зберігання товарно-виробничих запасів;

- Забезпечення високої якості продукції на всіх виробничо-технологічних етапах.

При використанні даної системи можна знизити виробничі запаси практично наполовину, значно підвищивши при цьому оборотність ресурсів і якість виробів.

Концепція канбан заснована на реалізації підходу «точно в строк». Її суть полягає в тому, що всі підрозділи виробництва забезпечуються матеріалами і виготовленими деталями тільки в тій кількості, і тільки в такі терміни, які необхідні для виконання плану виробництва. Основою для розрахунків служить річний виробничий план, виходячи з якого складаються місячні та тижневі плани.

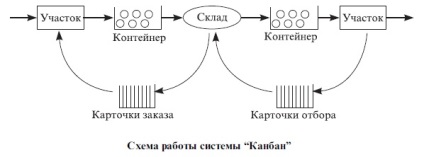

Впровадження системи канбан дозволяє передавати інформацію про конкретних потребах виробництва (наприклад, складального конвеєра) за допомогою інфо-карток. Як правило, застосовуються два типи карток, картка виробничого замовлення і картка відбору. На картках відбору фіксується число деталей, які необхідно отримати від попереднього ділянки. У картках замовлення вказується, скільки вузлів повинно бути зібрано на попередній ділянці.

Так як на робочих місцях зазвичай використовуються картки різних типів і з різних ділянок, щоб не допустити їх змішування використовується спеціальна дошка канбан. На ній збираються всі прибуває на робоче місце картки. Дошка дозволяє оптимізувати і візуалізувати потоки робіт, згрупувати карти для формування відповідних виробничих (товарних) партій, а також розподілити роботи по групам виконавців. Крім того, за допомогою цієї дошки можна виявити місця затримок товарно-виробничих потоків.

Впровадження канбан на підприємстві оптимізує робочий процес. Так, технологи визначають (і при необхідності корегують) кількість ярликів і контейнерів, які беруть участь у внутрішніх процесах. Відпадає необхідність впровадження складних робочих схем і втручань в виробничий процес.

Іншими словами, технологам потрібно обчислити добовий витрата деталей і використовувати в роботі місткість стандартних контейнерів. Загальний витрата за добу ділиться на стандартну місткість, що дозволяє розрахувати число задіяних в процесі ярликів канбан. Так як на наладку потрібен певний число деталей, то в деяких ситуаціях технологи змушені підганяти результати розрахунків і видавати додаткові ярлики. Така ж необхідність може виникнути і при транспортуванні по тривалому маршруту.

Канбан на виробництві дозволяє виявити і ряд супутніх проблем. Наприклад, завищені виробничі обсяги і накопичення запасів дають можливість приховати частий шлюб, поломки і простої устаткування. В умовах же мінімізації запасів і використання канбан через брак виробництво буде зупинено на попередньому технологічному етапі (попередньому ділянці, де виявлено брак). Іншими словами, впровадження канбан раціональніше всього проводити одночасно з впровадженням комплексних заходів управління якістю.

Також при роботі з даною системою необхідно забезпечити високу ступінь узгодженості між виробничими етапами (або між взаємодіючими підрозділами компанії). В іншому випадку відчутно зросте ризик зриву поставок і графіків реалізації.

Ілюстрація: зміна інформаційного потоку на підприємстві після впровадження канбан-карти (а) в порівнянні з початковою системою управління (б)