Система харчування газобалонних двигунів при використанні скрапленого газу складається з балона 1 із зрідженим газом (під тиском 1,6 МПа), випарника, фільтра, газового редуктора, змішувача, вентиля. Як резерв застосовують додаткову систему, що складається з бензобака, фільтра, насоса, карбюратора, що має головне дозуючий пристрій і пристрій холостого ходу. Крім того, як і в будь-якій системі харчування є повітряний фільтр, впускний колектор, випускний колектор, вихлопна труба, глушник. Робота двигуна з одночасним використанням обох систем заборонена.

Випарник в автомобілі, що обігрівається рідиною системи охолодження, служить для перекладу скрапленого газу в газоподібний стан.

Газовий редуктор забезпечує зниження тиску газу до значення, близького до атмосферного. Змішувач готує газоповітряну суміш, склад якої змінюється в залежності від режиму роботи двигуна, для чого є додаткові пристрої, як у карбюратора карбюраторного двигуна.

За допомогою контрольно-вимірювальних приладів на щитку приладів контролюється рівень (кількість) - зрідженого газу в балоні і тиск газу в газовому редукторі. Система харчування газобалонних двигунів при використанні стисненого природного газу має замість балона кілька балонів високого тиску (20 МПа), газові редуктори високого і низького тиску. Випарника немає. Для контролю кількості газу використовують манометр, причому на щитку приладів може бути контрольна лампа, що сигналізує про неприпустиме падінні тиску в балонах автомобіля.

Крім однотоплівних систем харчування, застосовують двопаливними системи з рівноцінними системами харчування на газовому і рідкому паливі, а також газорідинні системи, у яких частина рідкого палива використовується як запальний доза для спалахування газоповітряної суміші (ГАЗОДИЗЕЛЬ).

Стискувані і зріджується гази для автомобільних двигунів. Двигуни газобалонних автомобілів працюють на різних природних і промислових газах, які зберігаються в стислому або зрідженому стані в балонах.

Як стискаються використовують гази, що виділяються з бурових газових і нафтових свердловин або виходять при обробці нафти на Крекінгові заводах. Основою стискаються газів є метан. Тиск стислих газів в балонах досягає 20 МПа і знижується в міру витрати газу.

Зріджують гази - пропан, бутан та ін-отримують на заводах нафтопереробної промисловості. У зарядженому балоні скраплений газ заповнює близько 90% його обсягу. В іншій частині балона газ знаходиться в пароподібному стані. Наявність парової подушки охороняє балон від руйнування при підвищенні температури, так як тиск в ньому визначається тиском насичених паром палива для умов навколишнього середовища і при будь-якій кількості скрапленого газу не перевищує 1,6 - 2,0 МПа.

Стислі і зріджені гази, що застосовуються для двигунів газобалонних автомобілів, мають високу детонаційної стійкістю. Теплота згоряння газоповітряної суміші дозволяє отримати при використанні серійних карбюраторних двигунів дещо меншу потужність, ніж при роботі їх на бензоповітряної суміші. Підвищення ступеня стиснення на цих двигунах створює можливість компенсувати втрату потужності. Істотне гідність двигунів газобалонних автомобілів полягає в зниженні токсичності відпрацьованих газів, що значною мірою зумовлює перспективність таких автомобілів.

Для роботи на зріджених газах використовують серійні автомобілі з бензиновими двигунами. Деякі бензинові двигуни спеціально пристосовують для роботи тільки на газі. Зміни їх конструкції складаються головним чином в тому, що підвищується ступінь стиснення. Інші двигуни газобалонних автомобілів не зазнають значних конструктивних змін і допускають роботу як на зрідженому газі, так і на бензині. Зміни в шасі полягають у тому, що на них встановлюють газові балони. Маса балонів зі стисненим газом в кілька разів більша за масу заправленого бензобака, що забезпечує такий же запас ходу автомобіля. Маса балонів зі скрапленим газом незначно відрізняється від маси бензобака.

Зріджені гази перед їх використанням в двигуні перетворюються і спеціальному пристрої - випарнику з рідкої фази в газоподібну. Стислі гази надходять з балонів до двигуна в пароподібному стані. В обох випадках гази підводяться до двигуна під тиском, близьким до атмосферного. Для зниження тиску газів в системах живлення газових двигунів застосовуються редуктори.

Топлівоподаюшая апаратура газобалоіних автомобілів.

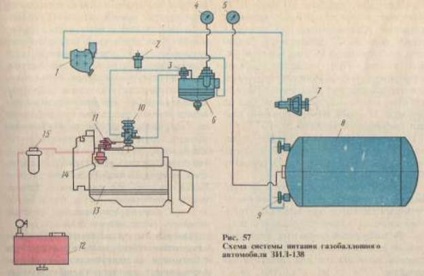

Схема топливоподающей апаратури двигуна ЗІЛ-138, що працює на зрідженому газі, показана на малюнку. З балона 8 скраплений газ під тиском надходить через видатковий 9 і магістральний 7 вентилі в випарник 1. В обігрівається гарячою рідиною з системи охолодження випарнику зріджений газ переходить в газоподібний стан. Фільтрація газу відбувається в фільтрі 2.

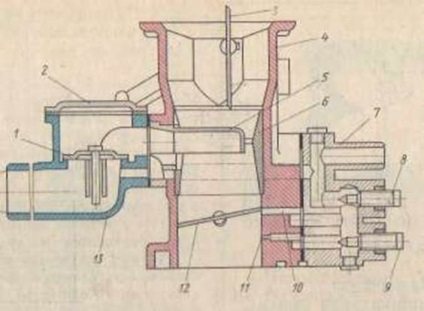

Для зниження тиску газу застосований двоступінчастий газовий редуктор 6, який представляє собою мембранно-важільний регулятор тиску, виходячи з якого газ по шлангу низького тиску надходить в змішувач 10. Газовий змішувач служить для приготування газоповітряної суміші, склад якої змінюється в залежності від навантаження двигуна. Пуск і прогрівання холодного двигуна здійснюється з використанням парової фази палива в балоні. Для цього відкривають вентиль, огорожі трубка якого виведена в верхню частину балона.

Але двом вказівниками 4 і 5 контролюють тиск газів в першого ступеня редуктора і рівень палива в балоні. Балон 8 забезпечений також вентилем для наповнення зрідженим газом при заправці, запобіжним клапаном і інший арматурою.

В якості резервної системи використовують харчування двигунів бензоповітряної сумішшю. Для цього є бензобак 12, паливний насос 14 і карбюратор 11, що складається з головної дозуючої системи і системи холостого ходу. Робота двигуна з одночасним використанням обох систем заборонена.