СИСТЕМИ РОЗПИЛЕННЯ

Методи і способи забарвлення, тобто нанесення захисно-декоративного шару лакофарбового матеріалу (ЛФМ) на підлягає основу, різноманітні, як і самі фарби. Щороку, а то й частіше, фірми-виробники фарб пропонують нові матеріали, а фірми-виробники обладнання не відстають від них в розробці відповідного інструменту для нанесення цих матеріалів.

Завдання даного розділу -вкратце ознайомити Вас з вже існуючими методами забарвлення, а також тримати в курсі останніх розробок у цій галузі.

Ми не будемо розглядати тут такі загальновідомі методи, як нанесення матеріалу пензлем, валиком, шпателем, а також екзотичні способи: губкою або поліетиленовим пакетом і пр.- опис цих методів Ви знайдете у фірм, які торгують спеціальними будівельними фарбами (див розділ посилання на тематичні сайти )

Якість. або клас покриття по ГОСТу

Ефективність. або коефіцієнт перенесення, - кількість фарби, перенесене на поверхню по відношенню до загального розпилення обсягом, в процентах.

Швидкість нанесення матеріалу, в одиницях площі, або кількості матеріалу, за одиницю часу (кв.м / хв, гр / хв)

Вартість обладнання.

Складність роботи з обладнанням і його обслуговування.

Отже,

Пневматичне розпилення і його різновиди:

Конвенціональна (стандартна) система

система НА

система HVLP

система Geo

Турбо-HVLP

Безповітряний розпорошення (Airless)

Змішане розпорошення (Mist-Less)

1 Пневматичне розпилення

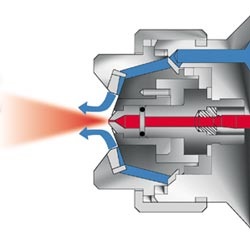

Засноване на принципі послідовного дроблення струменя фарби за допомогою потоку повітря, швидкість руху якого багаторазово перевершує швидкість витікання фарби з сопла. Повітряні і матеріальні сопла частіше розташовані співвісно,

але використовуються і взаємно перпендикулярний тип їх розташування.

а) У конвенціональних. або стандартних, систем тиск повітря на виході в розпилюючи голівці 3-6 бар і, як наслідок, дуже висока швидкість повітряного потоку, факел фарбувального аерозолю складається з крапель різного діаметру (від 5 мкм до 100 мкм), і різної швидкості руху в вихровому потоці повітря. При зустрічі з поверхнею, що фарбується лише 30-40% часток аерозолю, мають оптимальні розміри і швидкість, залишаються на площині.

Дрібні частинки, їх близько 50% -60%, швидко втрачають швидкість. не досягають поверхні і утворюють так званий «туман», здувається потоком повітря фарбопульта.

5-10% аерозолю складають великі краплі з високою швидкістю руху, при ударі об поверхню, що фарбується вони відскакують, утворюючи дефекти в плівці ЛФМ, і здуваються настилали потоком повітря на сусідні ділянки. Якщо швидкість великих часток невелика, сила удару об площину недостатня для подолання сил поверхневого натягу краплі матеріалу, що призводить до нерівномірного товщині шару фарби.

Таким чином, у стандартних систем при досить високій швидкості роботи і задовільному якості одержуваного покриття, коефіцієнт переносу ЛФМ не перевищує 40%.

Устаткування в своєму «класичному» вигляді в даний час використовується все рідше, проте за останні роки розроблені «проміжні» варіанти, так звана

б) технологіяHA (High Atomisation). TransTech, RP та ін. Використовує тиск на виході розпилюючи головки 1,2-1,4 бар, а також великий об'єм повітря в розпилюючи голівці (до 600 л), що дозволило різко, до 79% поліпшити показники ефективності перенесення, знизити «туманообразование », зберігши високу швидкість і високу якість нанесення матеріалу. Правда, поки з одним обмеженням: технологія не настільки "універсальна", як стандартна або HVLP, тобто працює з менш широким спектром матеріалів. Проте, фарбопульти НА все частіше використовуються з автомобільними фініш-фарбами та лаками, а також базами «металік» і «перламутр».

Принципи роботи з цим обладнанням ті ж, що і з конвенціональних, що полегшує і прискорює перехід на ці фарборозпилювачі.

Конструкція сучасних фарборозпилювачів дозволяє перетворити невеличкий потічок стисненого до 2-3 бар повітря на вході, в більший (600-800 л / хв) обсяг і менше, 0,7 бар, тиск на виході розпилюючи головки.

Це і є прінціпHVLP (Великий Обсяг-Низьке Тиск) при цьому повітря має низьку швидкість витікання з сопла, відсутня турбуленція, що створює ідеальні умови для утворення однорідного за складом (30-60 мкм) і швидкості руху крапель аерозолю і забезпечує рівномірний «м'який» перенос 65% -75% ЛФМ на поверхню, з одночасним різким зниженням «туманоутворення».

Стабільний, без завихрень, «настил» повітряного конуса дозволяє отримати високоякісне покриття при хорошій швидкості нанесення матеріалу.

Хороші характеристики за якістю, екологічність, низька собівартість, простота роботи і обслуговування зумовили широке застосування даного методу в автомобільному, авіакосмічному і меблевому секторах, будівельно-оздоблювальних роботах та в промисловому виробництві.

Фарборозпилювачі системи GEO наносять покриття з першокласним якістю і широко використовуються в автосправі і виробництві меблів.

д) ТурбоHVLP має на увазі ще більший,> 800 л / хв, повітряний потік при надмірному тиску не більше 0,5 бар, що в повній мірі дозволяє позбутися від недоліків конвенційного розпилення.

Великий потік повітря низькій швидкості рівномірно і м'яко атомізуються матеріал, плавно переносить його до поверхні і притискає, перешкоджаючи зворотному "відбою" фарби, в той же час ретельно профарбовуючи криволінійні поверхні і т.зв. "Мертві" зони.

Важлива перевага методу -відсутність водоконденсата і парів масла в повітрі, що отримується при

Недоліки - невисока швидкість нанесення і значне нагрівання повітря внаслідок його тертя об лопатки турбіни, що може викликати "схоплювання" матеріалу в дюзі під час роботи.

Метод Турбо HVLP -його ще називають "пневматичної пензлем", широко використовується в сучасному виробництві дорогих меблів, музичних інструментів, тобто там, де доводиться працювати з матеріалами різної від 15 до 160 сек в'язкості, і отримувати покриття найвищої якості при коефіцієнті перенесення до 80% -85%.

-це не забарвлення в вакуумі, як може здатися з назви методу, а розпорошення матеріалу без участі повітря в якості робочого тіла, тобто дроблення фарби відбувається внаслідок продавлювання її під високим, від 40 до 500 бар, гідравлічним тиском через сопло спеціальної форми, з дуже високою швидкістю. При терті про навколишнє повітря струмінь фарби розпадається на різнокаліберні краплі, одночасно втрачаючи швидкість, і осідає на поверхні, що фарбується.

Метод досить специфічний, оскільки не дозволяє отримати покриття високого класу внаслідок неоднорідності частинок фарбувального аерозолю, крім того, величина, форма факела і витрата матеріалу строго задані розмірами сопла і не регулюються в процесі роботи.

Але є і явні переваги:

Основне - можливість наносити склади будь-хто, навіть дуже великий, в'язкості

дуже висока швидкість роботи -кількість розпорошується матеріалу може вимірюватися десятками літрів в хвилину!

переваги і недоліки даного методу зумовили сферу застосування обладнання даного типу-це будівельно-оздоблювальні, особливо фасадні, роботи, вогнезахист, суднобудування, захист металоконструкцій від корозії, гідроізоляція, нанесення дорожньої розмітки тощо

3.Смешанний розпорошення (Mist-Less)

Таким чином, характеристики факела при змішаному розпиленні наближаються до таких у одержуваного методом пневматичного розпилення висока якість покриття, високий коефіцієнт перенесення, при збереженні властивих безповітряному методу переваг -високої швидкості і можливості нанесення складів будь-якої в'язкості.

Це-то і дозволило з успіхом застосувати даний метод при поточному виробництві меблів, промислової фініш-забарвленні, в аерокосмічній області, при фарбуванні будівельних, сільськогосподарських та інших великогабаритних машин, верстатів і устаткування.

На закінчення даного розділу можна привести зведену таблицю характеристик вищевказаних методів фарбування