Складання підшипників ковзання і кочення

Збірка складальних одиниць з підшипниками ковзання - одна з найвідповідальніших операцій складання, від виконання якої залежить точність і довговічність роботи машини.

Збірка нероз'ємного підшипника ковзання полягає в запрессовке втулки в корпус, стопорении її і пригоні отвори по валу. При посадці втулки з натягом її внутрішній діаметр зменшується. Для отримання заданого розміру внутрішню поверхню втулки після запресовування пришабровують по валу, калібрують, розгортають або розточують.

Після запресовування втулку необхідно обробити так, щоб забезпечувалася строга співвісність поверхонь ковзання. Співвісність втулки перевіряють еталонними скалками, калібрами або контрольними пристроями індикаторного типу. Крім того, візуально перевіряють поверхню ковзання на відсутність подряпин і інших дефектів.

Щільність посадки втулки перевіряють попередньо (контроль сполучених деталей або контроль сили запрессовки) в процесі складання. Конічну несучу поверхню втулки перевіряють по фарбі еталонної качалкою або по остаточно обробленому валу.

Збірка рознімного підшипника ковзання складається з наступних операцій:

- сполучення вкладишів підшипників з корпусом;

- перевірки співвісності робочих поверхонь підшипників;

- підгонки прилягання робочих поверхонь вкладишів і вала;

- регулювання необхідного монтажного зазору в підшипнику;

- укладання вала в підшипнику.

Вкладиш підганяють до корпусу по зовнішньому діаметру, використовуючи фарбу. Відбитки фарби повинні займати 70-80% поверхні підшипника. Сферичні поверхні самовстановлюються вкладишів приганяють до гнізд спільної притиранням.

Одночасно з підгонкою вкладишів вивіряють співвісність їх з корпусом. Відхилення осі не повинно перевищувати 0,15 мм. Співвісність вивіряють еталонним валом, контрольної лінійкою і щупом, струною і штіхмассом, а також оптичним способом (довжина понад 4 м).

Діаметр еталонного вала розраховують з урахуванням допустимих відхилень від співвісності. За відповідності технічним умовам вал повинен легко проходити в усі втулки (гнізда вкладишів) підшипників і вільно обертатися.

Ребро лінійки прикладають до стінок вкладишів, а зазор контролюють щупом. При перевірці співвісності струною (сталевий дротом діаметром 0,25-0,5 мм) один кінець її закріплюють на стійці, а другий - перекидають через ролик і підвішують вантаж для натягу струни. Ролик і стійка переміщаються в двох напрямках. Спочатку струну встановлюють паралельно базової поверхні корпусу, а потім, переміщаючи стійку і ролик в горизонтальній площині, домагаються збігу струни з осями крайніх підшипників. Після цього по натягнутій струні встановлюють всі проміжні опори.

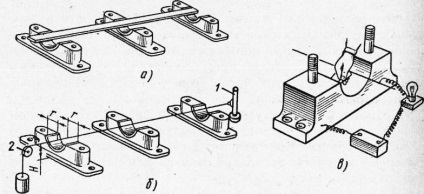

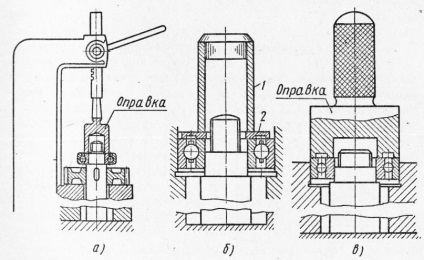

Мал. 1. Схеми перевірки підшипників:

Для підвищення точності при вимірах струну натягують на ізольованих стійках і включають її в електричний ланцюг акумуляторної батареї з лампочкою. Коли штіхмасс з'єднується зі струною і корпусом підшипника, лампочка загоряється.

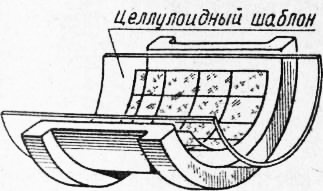

Після вивірки співвісності осей підшипників приступають до складання і пригону вкладишів до шийок і шпильок вала, які попередньо протирають і покривають тонким шаром фарби. Вал встановлюють в закріплені підшипники і провертають на три-чотири оберти. Пофарбовані місця вкладишів сшабрівают. Спочатку пришабровують поверхні нижніх вкладишів, домагаючись рівномірного розташування плям контакту (т. Е. 9-12 плям на квадрат 25 х 25 мм). Кількість плям на квадрат 25 х 25 мм визначають накладенням на внутрішню поверхню підшипника целулоїдного шаблону, на якому нанесені лінії, що утворюють квадрат.

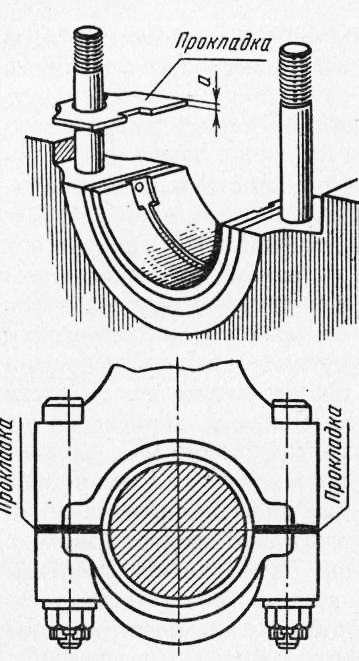

Потім пришабровують внутрішні поверхні верхніх вкладишів. Для цього підшипники доводиться збирати, встановлюючи прокладки і затягуючи гайки динамометричним ключем. Повернувши вал на три-чотири оберти, підшипники розбирають і пофарбовані місця верхніх вкладишів сшабрівают. Операцію повторюють кілька разів до тих пір, поки не буде досягнуто задовільний розподіл точок контакту.

Величину масляного зазору контролюють латунними пластинками необхідної товщини або свинцевими тяганиною. Платівку або зволікання змащують маслом і закладають між вкладишем і шийкою валу. Після затягування підшипника динамометричним ключем вал провертають від руки. При легкому обертанні діаметральний зазор повинен бути менше товщини пластинки. Якщо відчувається опір проворачиванию, то зазор відповідає товщині пластини.

Необхідну величину зазору регулюють набором прокладок. Товщину набору прокладок встановлюють з урахуванням компенсації зазору при подальшій експлуатації машини. Для цієї мети в комплект включають прокладки товщиною 0,05; 0,1; 0,15; 0,2; 0,3; 0,5; 0,8 мм. Вкладиші і кришки маркують по корпусів підшипників.

Мал. 2. Перевірка якості шабрування внутрішніх поверхонь вкладишів і підшипників ковзання целулоїдним шаблоном

Після регулювання зазору остаточно затягують гайки, що кріплять кришки підшипників. Затягування гайок перевіряють важелем і вантажем, що визначає крутний момент, величина якого вказується в складальних картах.

Збірка складальних одиниць з підшипниками кочення виконується наступним чином. При монтажі підшипників необхідно створити зазори, що забезпечують вільний, без защемлення кульок або роликів обертання підшипників. При занадто щільній посадці відбувається розширення внутрішнього кільця підшипника і стиснення його зовнішнього кільця, в результаті чого кульки або ролики затискаються і підшипник швидко виходить з ладу. Надмірний зазор в посадочних місцях також погіршує роботу підшипника: кільця його починають прослизати, викликаючи знос посадочних поверхонь і вібрацію механізму.

Мал. 3. Регулювання радіального зазору прокладками

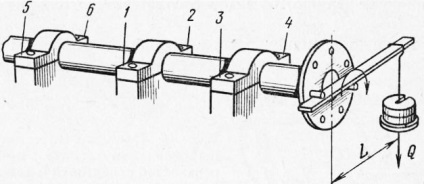

Мал. 4. Порядок затягування гайок підшипників і схема перевірки вала на проворачивание

Перед складанням підшипники ретельно промивають в суміші бензину і мінерального масла або в обезвоженном чистому гасі. Промиті підшипники укладають на чистий папір і просушують або обдувають стисненим повітрям. Відразу після просушування їх змащують, покриваючи тонким шаром масла все поверхні, особливо внутрішні доріжки кочення, кульки і ролики. Посадку підшипників на вал виробляють по системі отвору, а в корпус - по системі вала.

Посадка підшипників на вали, в гнізда корпусів деталей може бути виконана за допомогою ручних, гідравлічних або пневматичних пресів, з підігрівом в гарячому маслі 353 - 363 К (80 - 90 ° С) або з охолодженням твердою вуглекислотою - сухим льодом (температура 348 - 353 К (мінус 75 - 80 ° Q.

Для напрессовки підшипника на шийку вала можуть бути використані ручні пристосування - монтажні склянки і оправлення. Застосування оправок забезпечує рівномірну посадку підшипника на шийку вала, запобігає перекосу при установці і оберігає підшипник від пошкоджень. Для напрессовок підшипників на вали, які мають на кінці різьблення, часто використовують гайкові та гвинтові пристрої.

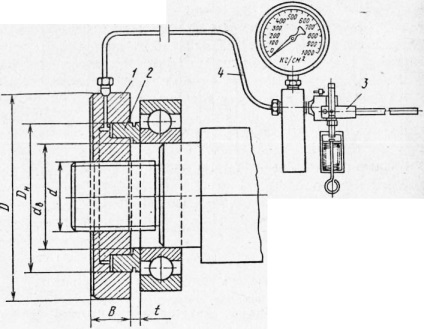

Для напрессовки і розпресування великих підшипників застосовують гідравлічну гайку, яка складається з корпусу і поршня. Поршень має дві канавки для кілець ущільнювачів і переміщається в корпусі гайки під тиском масла, що подається ручним насосом по трубці. Корпус гайки всередині має метричну або трапецеидальную різьблення.

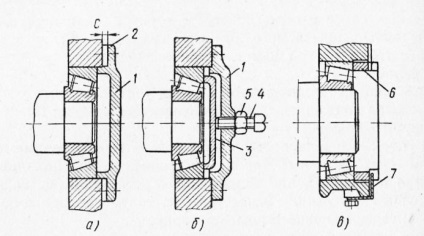

Мал. 5. Пристосування для напрессовки підшипників: а - напресування підшипника за допомогою оправлення і ручного преса; б - з міццю склянки 1 і кільця 2; в - за допомогою ручної оправлення

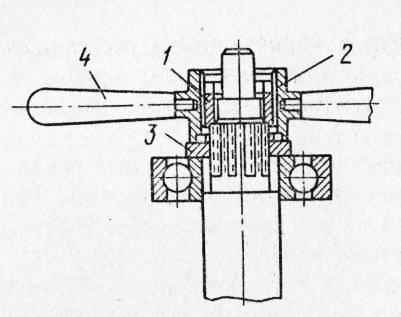

Мал. 6. гайкові пристосування для напрессовки підшипників. 1 - гайка, 2 - корпус, 3 - шайба, 4 - ручка

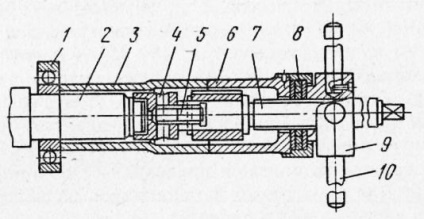

Мал. 7. Гвинтове пристосування для напрессовки підшипників: 1 - підшипник, 2 - вал, 3 - втулка, 4 - гайка, 5 - з'єднувальний гвинт, 6 - перехідна втулка, 7 - гвинт, 8 - шайба, 9 - корпус, 10 - ручка

Мал. 8. Пристосування гідравлічна гайка з насосом для запресовування підшипників

При монтажі підшипників кочення враховують, що зусилля запресовування має передаватися безпосередньо на торець сопрягаемого кільця.

У наполегливих шарикопідшипниках кільця мають різні діаметри - як зовнішні, так і внутрішні. Щоб підшипник працював нормально, при складанні завжди встановлюють кільце з меншим внутрішнім діаметром на валу, а кільце з великим внутрішнім діаметром - в корпусі.

При установці вала в двох радіальних шарикопідшипниках один з них закріплюють нерухомо на валу і в корпусі, а другий - тільки на валу, тому що вал під час роботи нагрівається і його довжина трохи зростає. При подовженні вала підшипник переміщається в корпусі. Якщо закріпити обидва підшипника нерухомо, вал, нагрівшись, почне туго повертатися і станеться защемлення кульок або роликів і обидва підшипника можуть швидко вийти з ладу.

Запресованих підшипник перевіряють, повертаючи його вручну. Обертання підшипника повинно бути плавним, без заїдань. При цьому може прослуховуватися незначний рівномірний шум. Перевіряють також прилягання зовнішнього кільця до бортику отвори корпусу, а внутрішнього кільця - до заплічок вала.

Підшипники стопоряться від осьового зсуву на валу або в корпусі гайкою з шайбою, запірним кільцем, втулкою, кришкою, стопорними гвинтами.

Для з'ясування експлуатаційних якостей шарикоподшипников необхідно перевіряти і регулювати радіальний і осьовий зазори. При малих і великих зазорах підшипники швидко зношуються. Регулювання зазорів в підшипниках - відповідальна складальна операція, так як неправильно встановлений зазор часто може бути основною причиною передчасного зносу підшипників.

При складанні складальних одиниць з наполегливими і конічними роликовими підшипниками осьової зазор регулюють прокладками, регулювальним болтом або регулювальної втулкою.

При регулюванні зазору прокладками спочатку затискають кришку без прокладок до тих пір, поки вал НЕ буде провертивается дуже туго. Затягуючи гайки або гвинти, вал потрібно повернути на кілька оборотів, щоб ролики підшипника мали можливість правильно встановитися. При затиснутою до кінця кришці зазору в підшипнику немає. Заміряючи в цьому положенні в двох-трьох місцях зазор А між кришкою і корпусом і додаючи до нього необхідну осьове переміщення вала С, визначимо товщину Т калиброванной прокладки, яку потрібно підкласти під кришку, т. Е. Т = А + С.

Мал. 9. Схеми стопорения підшипників: а - кришкою, б - болтом в проміжну кришку, в - втулкою б і косинцем

При регулюванні зазору в підшипнику болтом і гайкою спочатку їх затягують до тугого прокручування вала (це показує, що зазори обрані правильно). Потім за величиною кроку Р різьблення визначають, на який кут Ф слід провернути гвинт або гайку, щоб отримати необхідний зазор: ф = С / (Р 360 °).