Складання підшипників ковзання

Основна вимога, яка пред'являється до підшипників ковзання, - це мінімальна величина сили тертя при рівномірно розподіленому навантаженні під час роботи механізму. Досягти цього дозволяє сама конструкція підшипника: на опорних поверхнях втулок і вкладишів передбачені масляні канавки. Розміри і форми канавок залежать від того, з якого матеріалу вони (втулки і вкладиші) виготовлені, який вид мастила використовується і як здійснюється її подача, які величини сприймається вузлом навантаження.

Втулки і вкладиші підшипників ковзання виготовляються з різних антифрикційних матеріалів: чавуну, бронзи, латуні, текстоліту, капрону. Самі підшипники можуть бути роз'ємними і нероз'ємними.

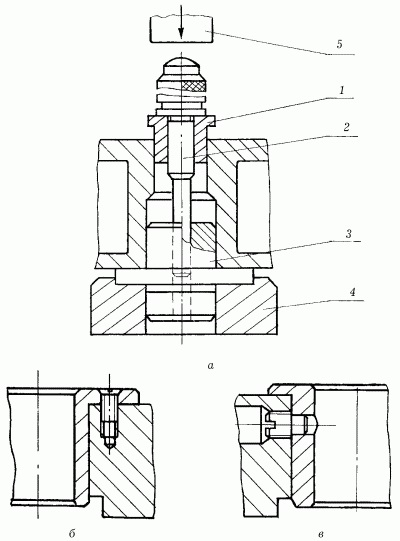

Збірка нероз'ємних підшипників ковзання починається з запрессовки і закріплення втулки в отворі корпусу механізму (рис. 58).

Мал. 58. Установка нероз'ємного підшипника ковзання: а - запрессовка: 1 - втулка; 2 - оправлення; 3 - установчий палець; 4 - корпус деталі; 5 - місце і напрям ударів молотка (натискання штока преса); б - поздовжнє кріплення втулки; в - поперечне кріплення втулки.

Запрессовку можна виконувати на пресах і вручну (нас, звичайно ж, більше цікавить другий спосіб).

Ручна запрессовка втулок підшипників здійснюється в наступному порядку: саму втулку надягають на оправлення, яка центрується (встановлюється по центру) в отворі інсталяційного пальця; удари молотка по оправці переміщують її разом з втулкою по отвору, і та без перекосів входить в розмір отвору деталі. Запресована втулка кріпиться в корпусі гвинтовими, гладкими або конічними стопорами. Для цього у втулці сверлится наскрізне (при поперечному кріпленні) або глухе (при поздовжньому кріпленні) отвір.

Погрішності, допущені при виборі втулки і її запрессовке, призводять до швидкого зносу підшипників. Тому до і після установки підшипника слюсар повинен стежити за станом його опорної поверхні (не повинно бути тріщин, подряпин, відшарування антифрикционного шару), за відповідністю геометричних розмірів втулки і шийки вала, на який підшипник встановлюється, за співвісністю втулки і шийки валу.

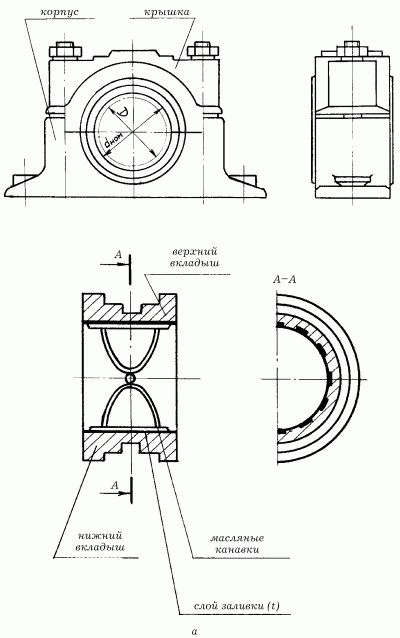

Роз'ємний підшипник ковзання складається з нижнього і верхнього вкладишів, які встановлюються в роззявлений рознімних елементів вузла - підстави і кришки (рис. 59).

Мал. 59. Роз'ємний підшипник: а - основні елементи підшипника.

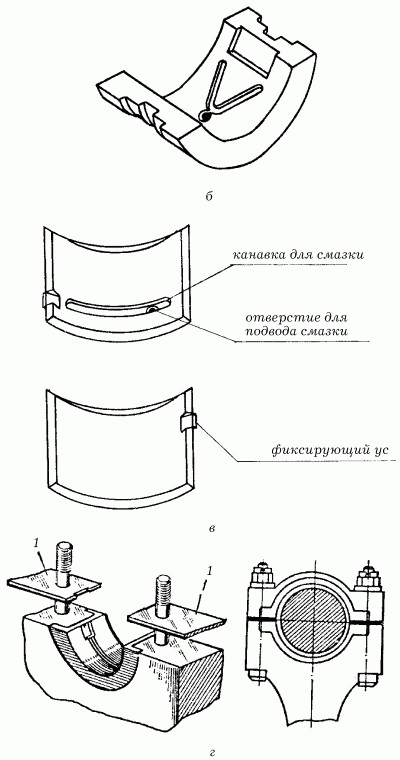

Мал. 59 (продовження). Роз'ємний підшипник: б - товстостінний вкладиш; в - тонкостінний вкладиш; г - регулювання радіального зазору прокладками: 1 - прокладка.

Роз'ємні підшипники можуть бути товстостінними (відношення товщини стінки до зовнішнього діаметру підшипника знаходиться в межах 0,065-0,095) і тонкостінними (відношення в межах 0,025-0,045). Тонкостінні підшипники зазвичай виготовляються з маловуглецевої сталі, тому після установки такої підшипник заливають антифрикційним матеріалом (бабітом або свинцевою бронзою) з подальшою обробкою отвори. Товщина шару заливки співвідноситься з внутрішнім діаметром підшипника: t = 0,01d, де t - товщина заливного шару, d - внутрішній діаметр підшипника.

Вкладиші товстостінних підшипників встановлюються в роззявлений підстави і кришки з невеликим проміжком. Щоб уникнути їх зміщення при монтажі, використовують установочні штифти, які кріплять в корпусі підшипника з натягом 0,04-0,07 мм, при цьому отвір під штифт у вкладиші свердлять з урахуванням необхідного зазору в 0,1-0,3 мм між стінками отвори і штифтом. Отвори ці повинні мати овальну форму, що дозволяє вкладишу самостійно центрироваться в разі перекосу.

Тонкостінні підшипники зазвичай не зупиняються, а утримуються від осьового зсуву фіксують вусами, які є складовою частиною вкладишів. Вкладиші таких підшипників взаємозамінні, а посадочні гнізда під них обробляють з підвищеною точністю.

Збірка роз'ємних підшипників навіть в серійному виробництві виконується з підгонкою (що вже казати про одиничної збірці в умовах домашньої майстерні). Після того як вкладиші встановлені в посадочні гнізда корпусу і кришки, їх поверхні пришабровують по шийок вала (з контролем на фарбу). Остаточну підгонку вкладишів здійснюють в ході перевірочної установки кришки підшипника: затягують гайки першого підшипника, провертають вал на 2-3 обороту, відпускають гайки першого і затягують гайки другого підшипника, вал знову провертають і так далі, якщо в складальному вузлі більше двох підшипників.

По тому, як обертається вал, можна вже сказати про якість складання підшипників: якщо вал провертається з працею, значить, зазор між підшипником і шийкою вала має розмір менше необхідного, це може бути викликано перекосом в співвісності підшипників або помилками в діаметральні розмірах. Щоб уникнути збоїв в роботі всього механізму в цілому зібрані підшипники контролюють на відхилення від співвісності, а також перевіряють радіальні і осьові зазори.

Відхилення від співвісності можна перевірити за допомогою контрольного або макетного вала і щупа, перевірочної лінійки, струни і штихмаса або електричним способом. Найпростіший і, відповідно, найбільш прийнятний для домашньої майстерні спосіб контролю - це використання струни, натягнутої по осі вала, або перевірочної лінійки, також розташованої по осі вала. Однак такий спосіб не дає необхідної точності, оскільки точність вимірювання залежить від визначення моменту торкання струни головкою штихмаса. Збільшити точність вимірювання можна, включивши струну в ланцюг низької напруги, тоді момент торкання буде встановлюватися по загоряння лампочки. Найточніші свідчення відхилення співвісності може дати введення в експлуатацію контрольного або макетного вала: при збігу осей встановлених підшипників вал в отвір входить вільно, а при їх перекосі не входить.

Для перевірки радіального зазору найчастіше використовують свинцеву дріт діаметром на 0,2-0,3 мм більше можливого зазору: шматочки дроту закладають в декількох місцях між вкладишем і шийкою валу і в місцях роз'єму вкладишів. Коли кришку підшипника затягують гайками, а вал провертають на один оборот, дріт деформується, і по її товщині після вилучення з вузла судять про величину зазору. Радіальний зазор в підшипнику (він ще називається масляним) залежить від діаметра шийки валу (D) і наближено має дорівнювати 0,001D + 0,05 мм. При необхідності радіальні зазори можна відрегулювати (збільшити) за допомогою прокладок, які встановлюються на штифтах.

Після остаточного складання, контролю та регулювання підшипників в них встановлюють вал і при повільному його обертанні з подачею мастильного матеріалу прірабативают вкладиші. В процесі підробітки ущільнюється їх поверхневий шар за рахунок зменшення шорсткості і збільшується площа контакту шийки вала і вкладишів. При цьому слід проконтролювати температуру нагрівання підшипників: занадто різке її збільшення свідчить про неякісну збірці всього вузла.

З книги: Коршевер Н. Г. Роботи по металу

На Зміст - РОБОТИ ПО МЕТАЛЛУ>