Збірка роз'ємних підшипників ковзання складається з наступних операцій:

сполучення вкладишів підшипників з корпусом;

перевірки співвісності робочих поверхонь підшипників;

підгонки прилягання робочих поверхонь вкладишів і вала, регулювання необхідного монтажного зазору в підшипнику;

укладання вала в підшипнику.

Вкладиш підганяють до корпусу по зовнішньому діаметру, використовуючи фарбу. Відбитки фарби повинні займати 70-80% поверхні підшипника. Сферичні поверхні самовстановлюються вкладишів приганяють до гнізд спільної притиранням.

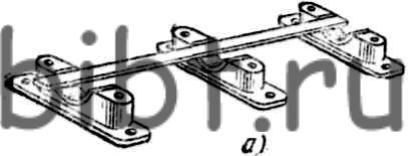

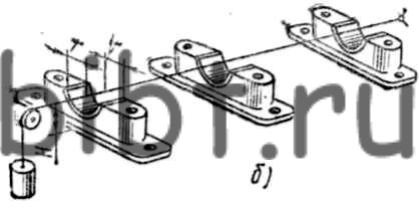

Одночасно з підгонкою вкладишів вивіряють співвісність їх з корпусом. Відхилення осі не повинно перевищувати 0,15 мм. Співвісність вивіряють еталонним валом, контрольної лінійкою і щупом (довжина до 2 м, см. Рис. 94, а), струною і штихмас (довжина до 4 м, см. Рис. 94, б, в), а також оптичним способом (довжина більше 4 м).

Мал. 94. Прийоми перевірки підшипників:

а - лінійкою, б - струною, в - струною, включеної в електричну мета

Діаметр еталонного вала розраховують з урахуванням допустимих відхилень від співвісності. За відповідності технічним умовам вал повинен легко проходити в усі втулки (гнізда вкладишів) підшипників і вільно обертатися.

Ребро лінійки прикладають до стінок вкладишів, а зазор контролюють щупом. При перевірці співвісності струною (сталевий дротом діаметром 0,25-0,5 мм) один кінець її закріплюють на стійці, а другий - перекидають через ролик і підвішують вантаж для натягу струни. Ролик і стійка переміщаються в двох напрямках.

Спочатку струну встановлюють паралельно базової поверхні корпусу, а потім, переміщаючи стійку і ролик в горизонтальній площині, домагаються збігу струни з осями крайніх підшипників. Після цього по натягнутій струні встановлюють всі проміжні опори.

Для підвищення точності при вимірах струну натягують на ізольованих стійках і включають її в електричний ланцюг (див. Рис. 94, в) акумуляторної батареї з лампочкою. Коли штихмас з'єднується зі струною і корпусом підшипника, лампочка загоряється.

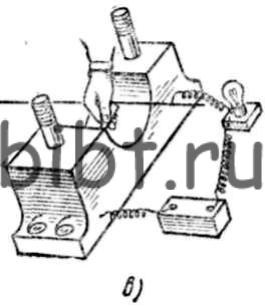

Після вивірки співвісності осей підшипників приступають до складання і пригону вкладишів до шийок і шпильок вала, які попередньо протирають і покривають тонким шаром фарби. Вал встановлюють в закріплені підшипники і провертають на 3-4 обороту. Пофарбовані місця вкладишів сшабрівают. Спочатку пришабровують поверхні нижніх вкладишів, домагаючись рівномірного розташування плям контакту (т. Е. 9-12 плям на квадрат 25X25 мм). Кількість плям на квадрат 25X25 мм визначають накладенням на внутрішню поверхню підшипника целулоїдного шаблону, на якому нанесені лінії, що утворюють квадрат (рис. 95).

Мал. 95. Перевірка якості шабрування внутрішніх поверхонь вкладишів і підшипників ковзання целулоїдним шаблоном

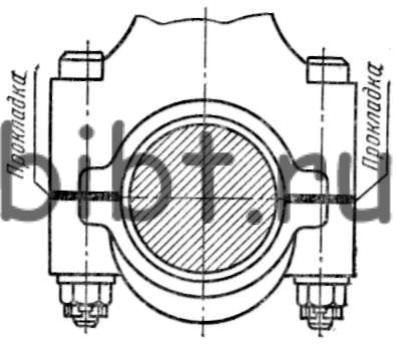

Потім пришабровують внутрішні поверхні верхніх вкладишів. Для цього підшипники доводиться збирати, встановлюючи прокладки і затягуючи гайки кришок динамометричним ключем. Повернувши вал на 3-4 обороту, підшипники розбирають і пофарбовані місця верхніх вкладишів сшабрівают. Операцію повторюють кілька разів до тих пір, поки не буде досягнуто задовільний розподіл точок контакту.

Величину масляного зазору контролюють латунними пластинками необхідної товщини або свинцевими тяганиною. Платівку або зволікання змащують маслом і закладають між вкладишем і шийкою валу. Після затягування підшипника динамометричним ключем вал провертають від руки. При легкому обертанні діаметральний зазор повинен бути менше товщини пластинки. Якщо відчувається опір проворачиванию, то зазор відповідає товщині пластини.

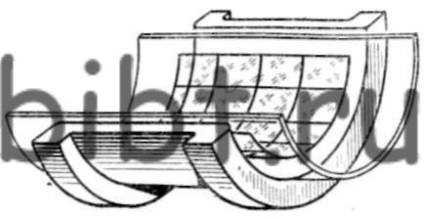

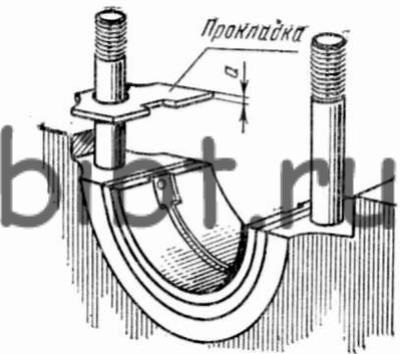

Необхідну величину зазору регулюють набором прокладок (рис. 96). Товщину набору прокладок встановлюють з урахуванням компенсації зазору при подальшій експлуатації машини. Для цієї мети в комплект включають прокладки товщиною 0,05; 0,1; 0,15; 0,2; 0,3; 0,5; 0,8 мм. Вкладиші і кришки маркують по корпусів підшипників.

Мал. 96. Регулювання радіального зазору підшипників регулювальними прокладками

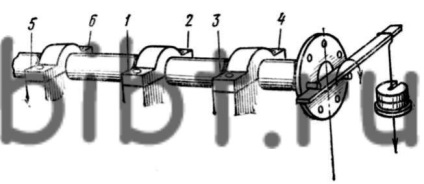

Після регулювання зазору остаточно затягують гайки, що кріплять кришки підшипників (порядок затягування вказано цифрами 1, 2, 3, 4, 5 і 6 на рис. 97). Затягування гайок перевіряють важелем і вантажем, що визначає крутний момент, величина якого вказується в складальних картах.

Мал. 97. Порядок затягування гайок підшипників і перевірка валу на проворачивание (цифрами вказана послідовність затягування гайок)