Технологічна характеристика заготівельних процесів.

1. Методи отримання заготовок

Деталі машин виготовляються або з напівфабрикатів, отриманих відрізків з сортового прокату різної форми (кола, шестикутника, листа і т.д.) або з заготовок отриманих литтям, обробкою тиском, пресуванням і т.д.

Заготівля відрізняється від деталей тим, що її поверхні або частина поверхонь мають інші розміри (в бік збільшення або зменшення від номінального розміру) і іншу форму (часто в бік спрощення). У деяких заготівельних процесах можуть бути отримані заготовки без подальшої механічної обробки (наприклад, болти, гвинти, пальці, осі і т.д.).

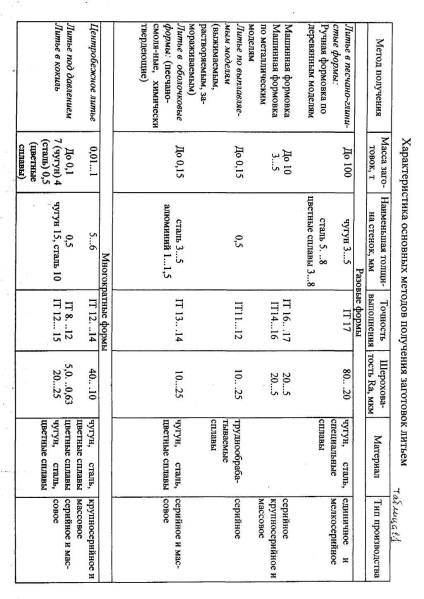

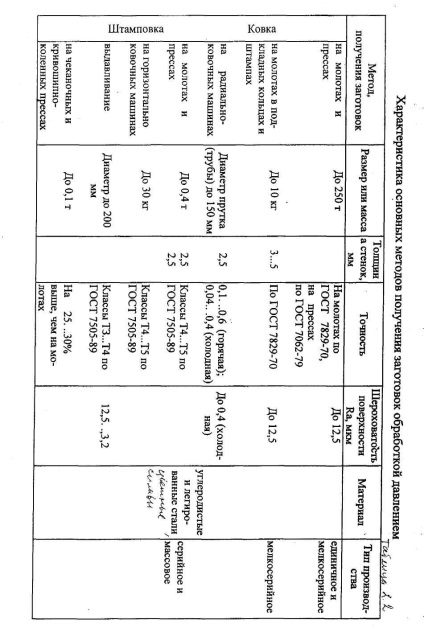

Існують наступні методи отримання заготовок рис. 1. Усередині кожного методу є види, з відповідною характеристикою по точності, параметрам шорсткості і іншими показниками табл.1 і

Рис.1. Методи отримання заготовок

Лиття - заливка розплавленого металу в відповідні форми, порожнина якої відповідає контурах заготовки. Після затвердіння заготівля приймає форму і розміри, задані її кресленням.

Обробка тиском - пластичне формування нагрітого або холодного металу і надання йому форми і розмірів, наближених до форми і розмірів деталі.

Відрізка з сортового прокату механічної або термічної різкою (наприклад, заготовок для валів з круглого прокату, заготовок для фланців з листового прокату).

Комбіновані методи отримання заготовок (наприклад, лиття і зварювання; відрізка з сортового прокату і зварювання і т.д.).

Сутність ливарного виробництва

Ливарне виробництво - процес виготовлення з металів і сплавів заготовок і виробів, званих виливки. Виливки роблять переважно не з чистих металів, а з їх сплавів - чавуну, сталі, бронзи, латуні, алюмінієвих та інших сплавів. Сутність ливарного виробництва полягає в отриманні рідкого, тобто нагрітого вище температури плавлення, сплаву необхідного хімічного складу і в заливці його в заздалегідь приготовлену форму. При охолодженні метал твердне і зберігає конфігурацію форми.

Виготовлення деталей і заготовок методом лиття - найекономічніший технологічний процес. Форми, в які заливають рідкий метал, виготовляють різними способами і з різних матеріалів. Внутрішні розміри форм дещо перевищують розміри виливків, так як метал, залитий у форму, при затвердінні і охолодженні скорочується в обсязі. У більшості випадків форми служать для отримання тільки однієї виливки, після чого їх руйнують.

Найпоширеніший метод лиття - лиття в піщано-глинисті форми. Близько 80% всіх виливків отримують в таких формах.

У багатьох випадках точність і шорсткість поверхні виливків, одержуваних в піщано-глинистих формах, не задовольняють вимогам сучасного машинобудування. Тому використовують спеціальні способи отримання виливків: лиття в металеві форми (кокілі) без примусового тиску і з примусовим тиском (лиття під тиском), лиття під обертові металеві форми (відцентрове лиття) і в оболонкові форми, лиття по виплавлюваних моделях.

Лиття в піщано-глинистий форму.

При лиття цим способом порожнину форми, в яку заливають метал, виготовляють із застосуванням моделі, формувальних ящиків (опока), модельних плит, стрижнів і знаків. Моделі виготовляють або з деревини, або з пластмас, або з металу (алюмінієві сплави). Формувальні ящики виготовляють або з деревини, або з алюмінієвих сплавів. Формувальнасуміш, в якій створюється порожнину, складається з кварцового піску різної зернистості, глини, добавки

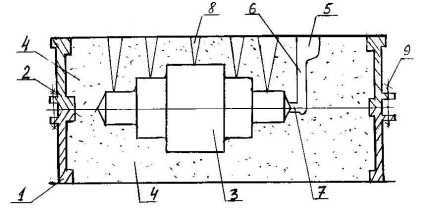

(Деревне борошно, сажа, мазут і т.д.). На рис. 1 показана ливарна форма в зборі, порожнина якої утворена в нижній і верхній половині полуформ.

Рис.1 Ливарна форма в зборі.

1,2- нижня і верхня півформа в зборі

3 порожнину (форма)

4 формувальнасуміш

5 литниковая чаша

7- канал підведення металів в порожнину

8- канали для виходу утворюються пари води і газу (випарується). лиття

вважається закінченим, коли метал з'являється через канали 8. Після

затвердіння формувальна суміш руйнується і заготівля витягується

Переваги лиття в піщано-глинистої форму:

можливість отримання виливків з великим діапазоном розміром і

маси; економічність отримання заготовок в одиничному і

дрібносерійного виробництва. Недолік - як правило, форми

застосовуються 1 раз. Наприклад, за схемою рис.2 для вилучення виливки з

верхньої напівформи необхідно зруйнувати форму.

3. Лиття в металеві форми застосовується в умовах серійного і великосерійного виробництва У тому випадку собівартість форми розкладається на партії деталей (до 800 шт.)

У металевих формах для виключення пригорання металу до стінок форми на них наноситься облицювальний шар товщиною від 1мм до 3.5мм. Виготовляється з кварцового піску, рідкого скла і швидкотверднучих сумішей. Металеві форми при заливці металу нагріваються до 350С.

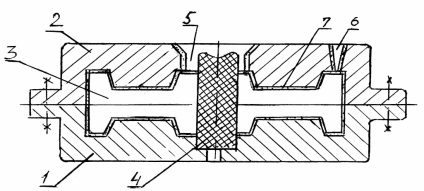

Мал. Металева ливарна форма в зборі.

1,2- нижня і верхня півформа

3 порожнину форми

4 стрижень одночасно служить літником

5 канали підведення металів до порожнини

6 кільцевої знак для освіти трапеціїдальной канавки

Переваги цього способу:

1) металеві форми можна використовувати багаторазово;

2) виливки виходять більш якісними, форми заготовки більш наближеному до форми і розмірів деталі.

Лекція 3.3.1. Технологічний процес обробки тиску

Обробкою тиском називають процеси отримання заготовок або деталей машин силовим впливом інструменту на вихідну заготовку з пластичного матеріалу, при цьому відбувається перетворення заготовки простої форми в більш складну того ж обсягу.

Обробкою тиском отримують не тільки задану форму за розмірами заготовок (деталей) а й забезпечують необхідну точність розмірів, шорсткість і стан поверхні відповідно до технічних вимог.

Фізико-механічні основи обробки тиск.

Обробка тиском заснована на здатності матеріалів піддаватися пластичного деформації. При силовому впливі інструменту потенційна енергія твердого тіла зростає до певної межі, після чого атоми зміщуються на відстань, великі міжатомних, і залишаються в нових положеннях стійкої рівноваги. Сума таких зсувів створює пластичну деформацію зі зміною форми і розмірів твердого тіла.

Опір деформації і пластичність металу залежать від його хімічного складу (наприклад, від вмісту вуглецю, з підвищення якого знижується пластичність і підвищується твердість), температури і швидкості деформування. Підвищення температури призводить до збільшення пластичності і зниження зусиль його деформування. З цією метою нагрівають вихідні заготовки в відповідних нагрівальних пристроях.

При холодному пластичній деформації змінюються форми і розміри зерен металу, вони дробляться і витягуються в напрямку пластичної течії, створюючи певну мікроструктуру. Спотворення кристалічної решітки призводять до виникнення напружень в металі, зміни механічних і фізик - хімічних властивостей металу, званого зміцненням (наклепом).

3.1. Види обробки металів тиском

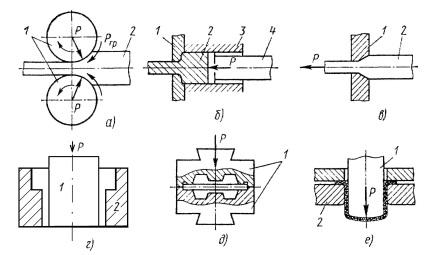

Мал. 2 Схеми основних видів обробки металів тиском

Основними різновидами таких процесів є прокатка, пресування і волочіння;

Для отримання деталей або заготовок (напівфабрикатів), що мають приблизно форми і розміри готових деталей і вимагають обробки різанням лише для додання їм остаточних розмірів і отримання поверхні заданої якості; основними різновидами таких процесів є кування і штампування.

Прокатка (рис. А) полягає в стисненні заготовки 2 між обертовими валками 1. силами тертя Р тр заготівля втягується між валками, а сили Р. нормальні до поверхні валків, зменшують поперечні розміри заготовки.

Пресування (рис. Б) полягає в продавлюванні заготовки 2. знаходиться в замкнутій формі 3. через отвір матриці 1. причому форма і розміри поперечного перерізу видавленою частини заготовки відповідає формі і розмірам отвори матриці, а довжина її пропорційна відношенню площ поперечного перерізу вихідної заготовки і видавленою частини і переміщенню давить інструменту 4.

Волочіння (рис. В) полягає в протягуванні заготовки 2 через звужується порожнину матриці 1; площа поперечного перерізу заготовки зменшується і отримує форму поперечного перерізу отвору матриці.

Куванням (рис. Г) змінюють форму і розміри заготовки 1 шляхом послідовного впливу універсальним інструментом 2 на окремі ділянки заготовки.

Штампуванням змінюють форму і розміри заготовки за допомогою спеціалізованого інструменту - штампа (для кожної деталі виготовляють свій штамп). Розрізняють об'ємну і листове штампування. При об'ємної штампування сортового металу (рис. Д) на заготівлю, що є зазвичай відрізком дроту, впливають спеціалізованим інструментом - штампом 1. причому метал заповнює порожнину штампа, набуваючи її форми і розміри.

Матеріали до підготовки по лекції №2

«Технологічна характеристика заготівельних процесів»

[7, стор.192 - 195]; [1, стор. 316 - 354; стор. 416 - 424]

Вибір методу отримання заготовки.

Метод виготовлення заготовки вибирають з урахуванням: матеріалу деталі і її конфігурації; маси, необхідної точності розмірів і якості поверхні; обсяг випуску; вартістю заготовки та її подальшої обробки.

Матеріал деталі може бути визначальним фактором при виборі методу отримання заготовки. Наприклад, з чавуну заготовки отримують тільки литтям, кувати або штампувати заготовки з чавуну не можна через низьку пластичності (крихкості). Це саме можна сказати до окремих нешаткою сплавів із кольорових металів (бронзи).

Розмір, маса і конфігурація деталі обмежують вибір методу отримання заготовки. Наприклад, лиття під тиском обмежується масою заготовок сплавів до 150 кг. Складні за формою заготовки (наприклад, корпусних деталі) доцільно отримувати відливанням, ніж обробкою тиском, де необхідні потужні преса і дорогі штампи великих розмірів. Обсяг партії заготовок одночасно запускається у виробництво суттєво впливає на вибір методу і економічність отримання заготовки.

Річна програма випуску деталей за типами виробництв табл.4.

Схожі роботи:

Характерістіказаготовітельних цехів і цехів основного виробництва НКМЗ

Звіт про проходження практики >> Промисловість, виробництво

його перспективне сталий розвиток. Коротка характерістіказаготовітельних цехів і цехів основного виробництва З А О Н К М. металургійної галузі, впровадження в заготівельне виробництво нових технологічнихпроцесів. нових марок сталей і.

Технологіческійпроцесс термічної обробки деталей машин

Книга >> Промисловість, виробництво

параметрам готової деталі і зниження трудомісткості заготівельних операцій. У машинобудуванні і ремонтному виробництві. метою надання необхідних технічних характеристик. Розробка технологіческогопроцесса термообробки починається з вивчення.

Технологічна підготовка машинобудівного виробництва

Лекція >> Промисловість, виробництво

виробів з техніко економічним обґрунтуванням; технологіческіехарактерістікі типових заготовітельнихпроцессов; розробка технологічнихпроцесів механічної обробки і зборки; техніко.

Типи виробництв і елементи технологічнихпроцесів. Високотемпературна переробка палив

ознак, визначаю-щих організаційно-технологіческуюхарактерістіку вироб-вальних процесу. здійснюваного як на. цехи, заготівельний ділянку, самостійні цехи з виготовлення нестандартного обладнання і техно-логічного оснащення.

Технологіческійпроцесс складання і зварювання передка каркаса кабіни автомобіля МАЗ

Дипломна робота >> Промисловість, виробництво

Технологіческійпроцесс складання і зварювання передка каркаса кабіни автомобіля МАЗ 2.1 Розробка технологіческогопроцессазаготовітельних. При використанні цієї суміші поліпшуються технологіческіехарактерістікіпроцесса зварювання, і підвищується якість швів.