При обробці заготовки або складанні виробу відповідно заго-товка, деталь, складальна одиниця повинні зайняти певне положе-ня в технологічній системі і бути позбавлені щодо її бази-ючий елементів всіх ступенів свободи; для цього вони повинні мати повний комплект технологічних баз. Однак в ряді випадків, коли технологічні бази збігаються з конструкторськими, вони не мають повного комплекту баз. Як правило, це буває тоді, коли деталь або складальна одиниця в залежності від свого призначення має у виробі одну або кілька ступенів свободи.

Якщо, наприклад, вал у виробі повинен обертатися навколо своєї осі, то для позбавлення його інших п'яти ступенів свободи досить п'яти опорних точок (рис. 1.5.8). В цьому випадку решта п'ять опорних точок утворюють дві бази: подвійну напрямну (точки У, 2, 3, 4) і опорну базу (точка 5). Відсутність однієї бази залишає валу можливість вра-тися навколо своєї осі.

Якщо вал повинен обертатися і поступально переміщатися, то він повинен спиратися на чотири опорні точки для позбавлення чотирьох степу-ній волі, що утворюють подвійну напрямну базу, залишаючи валу два ступені свободи.

У випадках, коли у деталі відсутній повний комплект основних баз, виникає суперечність між необхідністю наявності у деталі відповідного числа ступенів свободи і необхідністю позбавлення її всіх ступенів свободи при виготовленні. Щоб усунути зазначене протиріччя і задовольнити вимоги технології, т. Е. Довести числи опорних точок і баз до повних комплектів, застосовують приховані бази.

Однак на практиці застосовувати приховані бази незручно. Щоб со-крат витрати часу на базування і підвищити його точність, вооб-ража бази і опорні точки матеріалізують за допомогою явних баз

Їх матеріалізація здійснюється за допомогою створення реальних по-поверхонь або розмічальних ліній і точок, що представляють собою сле-ди перетину координатних пло-кісток.

Мал. 1.5.8. Ескіз ступеневої валу

У процесі обробки заготовки або складання виробу має місце таке явище, як зміна технологічних баї

Зміна баз - це заміна одних баз іншими зі збереженням їх при-надлежности до конструкторським, технологічним або вимірювальним баз. Зміна баз може бути організованою (навмисної), при ко-торою дотримуються певні умови, або неорганізованою - про-виходить випадково, без дотримання необхідних умов. Причинами неорганізованої зміни баз є; неправильний вибір в якості баз поверхонь заготовки (деталі вироби), похибки геометричний-ських форм поверхонь і їх розташування; неправильне створення си-лового замикання та ін.

На рис. 1.5.9 показано, як відбувається зміна баз при базуванні в лещатах деталі, у якій поверхня / * не паралельна поверхні Б.

До дії сили Р деталь займає положення, як показано на рис. 1.5.9, а.

Під дією моменту від сили Р деталь повертається в лещатах навколо точки О, і в результаті напрямна база перетворюється в уста-новочную, а установча база - в направляючу (рис. 1.5.9, б).

Внаслідок наявності похибок геометричних форм поверхонь-стей баз виникає невизначеність і в розташуванні опорних точок на базах. У реальних умовах, якщо не передбачити необхідних заходів, розташування опорних точок на настановної і спрямовуючої базах може істотно відрізнятися від бажаного.

Мал. 1.5.9. Схема базування деталі в лещатах:

(1 в момент прикладання сили Р; б - після застосування сили Р \ I -6-- опорні точки

Зміна баз завжди пов'язана з заміною в розмірної ланцюга однієї ланки двома новими. Так, наприклад, якщо за технологічну базу корпусної деталі, у якій положення осі отвору в вертикальному напрямку іадано щодо заснування (рис. 1.5.10), прийняти те ж підстава деталі, то відразу виходить розмір Пекло, а якщо за технологічну базу прийняти протилежну поверхню , то замість розміру Ал отримуємо Вл

Мал. 1.5.10. Схема базування корпусної деталі.

Конструкторська установча база з технологічною базою: а - збігається; б - не збігається

І розмірну ланцюг з розмірами fi, і В2

Бази відбувається збільшення похибки обробки. Якщо в першому випадку (рис. 1.5.10, а) технологічна установча база збігається з конструкторської, то похибка, що отримується при обробці отвору в партії деталей (йА = ШТС (штс- похибка, яку вносить технологічної

Системою), а в другому випадку (рис. 1.5.10, б) похибка увеличи-ється на похибка розміру В2, отриманого при обробці верхній поверхні.

Тому для досягнення заданої точності розміру Ал в другому випадку слід допуски на розміри В: і В2 посилити таким чином, щоб їх сума дорівнювала допуску на розмір Ал.

При розробці технологічних процесів нерідко доводиться ме-нять технологічні бази, обумовлені, наприклад, неможливістю обробки всіх поверхонь деталі за одну установку або полегшення вимірювання її точності та ін. В цьому випадку зміна баз є органі-зовано. При організованою зміні баз необхідно виконати сле-ший:

1) побудувати розмірні ланцюги лінійних і кутових розмірів, заступники-розкаювана ланками яких будуть лінійний і кутовий розміри межд> знову одержуваної поверхнею при виконанні переходу і поверхнею попередньої технологічної бази;

2) розрахувати номінальні розміри, допуски і координати сере-дини полів допусків складових ланок;

3) виконати перші дві умови в тих координатних площинах, в яких відбувається зміна баз.

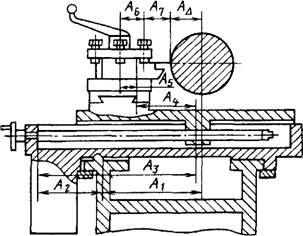

Мал. 1.5.11. Розмірна ланцюг першого виду на прикладі токарного верстата

Отже, в процесі обробки заготовок або складання виробу дійства-ють технологічні розмірні ланцюги, за допомогою яких вирішуються за-дачі досягнення точності виробів в процесі їх складання і точності де-талей в процесі їх виготовлення.

Технологічні розмірні ланцюги бувають двох видів: 1) розмірна ланцюг технологічного переходу; 2) розмірна ланцюг технологічного процесу.

У технологічній розмірної ланцюга першого виду замикаючим зве-ном є відстань між робочими крайками інструмента і технологічними базами заготовки, а складовими ланками - роз-ри деталей технологічної системи, на якій обробляється заготовка. На рис. 1.5.11 показана технологічна розмірна ланцюг першого виду, коли заготовка обробляється на токарному верстаті.

З рис. 1.5.11 слід, що останньою ланкою Ай технологічної розмірної ланцюга є відстань між вершиною різця і віссю за-готовки, т. Е. Її технологічною базою, а рівняння розмірного ланцюга име-ет вид:

Ай = Аі + А2 - А3 + А4 + As - АЬ - А7.

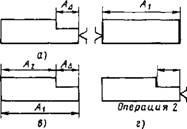

У тих випадках, коли заготовка обробляється на декількох опе-раціях, т. Е. Відбувається через кілька технологічних систем, діє технологічна розмірна ланцюг другого виду. Останньою ланкою цієї розмірної ланцюга є одержуваний розмір деталі, а складовими ланками є розміри, отримує-мі в результаті здійснення техно-логічних переходів. Приклад техноло-ня розмірної ланцюга другого типу показаний на рис. 1.5.12, де останньою ланкою є ширина Гд буртика ва-ла. Потовщеними лініями показані поверхні, одержувані на відпо-чих технологічних переходах. На першому переході підрізають правий то-рец і отримують розмір Ай - відстань між отриманим торцем і технологи-чеський базою; на другому переході обра-бативают довгу ступінь валу і напів-ють розмір Бл - відстань між по-лучанин торцем і технологічною базою; на третьому переході після пере-ворота заготовки обробляють корот-кую ступінь і отримують розмір Вй - відстань між отриманим торцем чималому ступені і технологічною базою. В результаті вийшла технологиче-ська розмірна ланцюг другого виду

У свою чергу похибки ланок А \ і Аг є результатом похибок, що виникають на складових ланках розмірних ланцюгів технологічної системи (фрезерування плитки в розмір А \ і фрезерування уступу з отриманням розміру А2). Якщо ж на другий операції базувати по правому торця (рис. 1.5.13, г), то накопичення похибки-стей не буде, так як в даному випадку технологічна база збігається з конструкторської і замість розміру А2 буде отримано Ал. Як інший приклад, на розглянутому вище рис. 1.5.12, приведена технологічна

Мал. 1.5.13. Приклад освіти ширини уступу:

Операція 1 Операція г

Розмірна ланцюг отримання у валу ширина-ни буртика. Якщо скористатися прин-ципом суміщення баз, то треба, щоб при підрізуванні торця буртика на послід-нього переході технологічна опорна база збіглася з конструкторською базою. Тоді похибка ширини буртика виходить рівної похибки на по-следнем переході і не залежить від по-похибкою розмірів, одержуваних на попередніх переходах (рис. 1.5.14).

Принцип єдності баз полягає в тому, що в якості технологічних або вимірювальних баз на різних операціях технологічного процесу використовують одні і ті ж поверхні деталі. Застосування принципу єдності баз дозволяє виключити появу похибок обробки і збірки, пов'язаних зі зміною баз.

Особливого значення набуває використання принципу єдності баз при обробці заготовки для отримання заданої точності кутових розмірів поверхонь деталі, так як в верстатах, як правило, відсутні механізми отримання точності кутових розмірів методом регулювання.

При дотриманні принципу єдності баз рекомендується за техноло-ня або вимірювальні бази приймати не тільки одні і ті ж по-поверхні, але і одні і ті ж ділянки поверхонь, що дозволяє звести до мінімуму вплив відхилень геометричної форми поверхонь технологічних баз на похибка установки. З цією метою всі уста-новочние елементи пристосувань, що застосовуються на різних опера-ціях, повинні розташовуватися в одних і тих же точках координатної сис-теми, побудованої на технологічних базах, а при вимірі - на з-вимірювального базах.

Мал. 1.5.14. Отримання на валу ширини буртика

Різниця між принципами суміщення і єдності баз можна проілюструвати на прикладі деталі (рис. 1.5.15) з декількома отвер-стіямі, осі яких задані послідовно одна відносно іншої, як показано на рис. 1.5.15, а. Якщо дотримуватися принципу суміщення баз (рис. 1.5.15, а), то при обробці отвору I технологічною базою, від-носительно якої отримують координату осі отвору /, буде основа-ня деталі. Для обробки отвору II за технологічну базу слід

Мал. 1.5.15. Схеми проставляння координатних розмірів отворів корпусних деталі у вертикальній площині при використанні принципу:

А - суміщення баз; б - єдності баз

Вибрати вісь отвору /, і для обробки отвору III технологічною базою повинна бути вісь отвору II. Якщо дотримуватися принципу єдності баз, то координати осей всіх отворів по вертикалі будуть забезпечують-тися від однієї технологічної бази, в якості якої, наприклад, прийнято підставу деталі (рис. 1.5.15, б).

Ухвалення того або іншого принципу залежить від конкретних умов. Наприклад, якщо вимоги до точності дуже високі і не виникає труднощів при використанні конструкторської бази в якості техно-логічної, то доцільно застосовувати принцип суміщення баз. Якщо задана точність може бути досягнута і економічно виправдана від однієї технологічної бази, то доцільно скористатися принци-пом єдності баз.

Ланцюговий і координатний методи отримання і вимірювання лінійних і кутових розмірів поверхонь деталей. В основі цих методів ле-жит застосування принципів суміщення і єдності баз. Сутність ціп-ного методу зводиться до того, що кожний наступний лінійний або кутовий розміри поверхонь деталі, отримують або вимірюють від ра-неї отриманого або виміряного розміру (рис. 1.5.16, а). При отри-ванні кожного наступного розміру відбувається перехід до нової техно - ногіческой або вимірювальної базі. Отже, похибка, обра - іуюіцаяся на кожному ланцюговому ланці, не залежить від похибок попе - нущіх ланцюгових ланок. Це є основною перевагою ланцюгового методу.

Сутність координатного методу полягає в тому, що всі роз-ри і повороти поверхонь деталі отримують або вимірюють від однієї і тієї ж бази незалежно один від іншого (рис. 1.5.16, б), т. Е. Використовується принцип єдності баз. З рис. 1.5.16, б видно, що похибка на координує дінатном ланці є сумою похибок ланцюгових ланок, які воно включає, а саме:

Ш-j = ац + <оЛ2 + аА>; а> д4 = Координатний метод має такі особливості: - похибка кожного з координатних ланок не залежить від по-похибкою інших координатних ланок; - похибка будь-якого ланцюгового ланки дорівнює сумі похибок двох координатних ланок, його утворюють-щих: Отже, зіставляючи обидва методи, можна відзначити, що можлива по - ірешность на координатному ланці буде найбільшою при ланцюговому методі, а при координатному способі вимірювання похибка на ланцюговому ланці не перевищить суми похибок двох координатних ланок. На практи-ке часто застосовують комбінований метод. Якщо на окремих шеньях потрібно забезпечити високу точність, то використовують ланцюгової метод, а якщо потрібно зменшити накопичену похибка, то - ко-ордінатних. Вимірювальні розмірні ланцюги, як і технологічні, бувають двох типів. До першого типу відносяться вимірювальна розмірна ланцюг, шмикающім ланкою якої є відстань між вимірювальною базою і поверхнею (рис. 1.3.19). До другого типу відносяться вимірю - іельная розмірна ланцюг, складовими ланками якої є розміри деталі (рис. 1.5.17), коли контрольований розмір не поставши - іяется можливим виміряти безпосередньо. ЕБ - це безліч пов'язаних між собою елементів технологічних процесів, обробних і складальних технологічних систем. Зв'язки між елементами виникають з обслуговування виробів технологічними процесами, а останніх - технологічними системами. В ... Розробка технологічного маршруту складання виробу починається з встановлення послідовності складального процесу. Відповідно до розподілом вироби на складальні одиниці розрізняють загальну складання вироби та складання його складальних одиниць. Розробку послідовності ... Вихідними даними для розробки операції є изготавли-ваемие на операції МП, МПІ, їх МТІ, а також МТБ, заготівельні модулі, тип верстата, такт випуску, загальна кількість виготовлених деталей і ін. В результаті ...Схожі статті