Заміна воскової репродукції проміжної частини мостовидного протеза методом лиття. Виливання деталей зубного протеза відрізняється від заводського способу тим, що воскова модель виплавляється, після чого залишається точна форма майбутньої металевої деталі протеза. Інша відмінність полягає в тому, що кількість розплавляється металу тут незначно, тому метал не може заповнити форму в силу своєї власної ваги.

Для отримання металевих деталей за допомогою лиття використовують два методи:

Ó метол лиття по виплавлюваних моделях з моделировочного воску в формах з вогнетривкого матеріалу;

Ó метод лиття на вогнетривких моделях, поміщених в форми з вогнетривкого матеріалу.

Процес лиття включає ряд послідовних операцій:

1) виготовлення воскових моделей деталей (в разі лиття на вогнетривких моделях попереднє отримання таких);

2) установка літнікообразующіх штифтів та створення ливникової системи;

3) покриття моделей вогнетривким шаром;

4) формування моделі вогнетривкою масою в муфелі;

5) виплавлення воску;

6) сушка і випалення форми;

7) плавка металу;

9) звільнення деталей від вогнетривкої маси і літників.

При всіх способах лиття в створюваній ливарній формі, окрім форми металевої деталі, передбачається і литниковая система, що представляє собою канали, по которимжідкій метал підводиться ктой чи іншої деталі. Литниковая система створюється шляхом підведення до воскової деталі літнікообразующіх штифтів.

До змодельованих з воску деталей прикріплюють воскові штифти, на місці яких після виплавлення з форми воску виходять ливарні канали. Діаметр воскового штифта 2-3 мм, а довжина 3-4 см. Для виготовлення воскових штифтів є спеціальний апарат, подібний шприцу. Апарат складається з полого металевого циліндра з знімається канюлей на одному кінці і поршнем з гвинтовою нарізкою на іншому. Циліндр заповнюють розм'якшеним воском, поршень пускають у хід і отримують воскову нитку, яку залишається нарізати на штифти потрібної довжини.

Восковий штифт без попереднього нагрівання прикладають до змодельованої деталі і приклеюють до неї, злегка розплавлюючи віск розігрітим шпателем з боку штифта (а не воскової деталі), щоб не порушити точності моделювання. Щоб уникнути утворення усадочних раковин і знизити ступінь усадки деталі, створюють депо металу поза межами деталі - так називеемие «муфти».

Після установки літніковойсистеми приступають до створення ливарної форми. Для цього воскову репродукцію деталі разом з металевими або восковими штифтами встановлюють на вкритому тонким шаром воску дерев'яному або металевому конусі, в якому є паз для ливарної кювети.

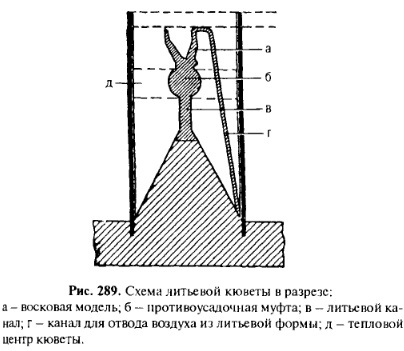

Для отримання якісного литва велику роль відіграє розташування відливається деталі в ливарної кюветі. Відливається деталь повинна розташовуватися на відстані 0,8-1,2 см від дна кювети, поза зоною так званого теплового центру кювети. Таке розташування кювети забезпечує початок охолодження литва саме з відливається деталі. Зона тепла в кюветі розташовується по центру формувальної маси і в ній розплавлений метал охолоджується в останню чергу. У цій зоні повинні бути розташовані і компенсаторні муфти.

Воскову модель протеза, укріплену на подопочном конусі, покривають шаром вогнетривкої маси або, фігурально кажучи, створюють «вогнетривку сорочку». Технік бере модель або блок моделей рукою за литниковую систему і занурюють в посудину з підготовленою сумішшю наповнювача і зв'язуючого речовини. Для нанесення першого шару блок занурюють в суміш 3-6 разів. Після останнього занурення лишків суміші дають стекти з блоку, для чого його повертають над посудиною. Як тільки надлишок маси стече з моделей, необхідно негайно і акуратно обсипати модель сухим кварцовим піском з тим, щоб закріпити нанесену вогнетривку облицювання і попередити її стікання з окремих ділянок.

Після висушування першого вогнетривкого шару, що покриває безпосередньо воскову репродукцію протеза, укріплену на конусі, на останній встановлюється опока. Слід зазначити, що перед формуванням опоку з внутрішньої сторони обкладають декількома шарами пергаментного паперу, що служить компенсатором. При високій температурі вона згорає, і формувальна маса має можливість розширюватися на товщину паперового шару (0,3 мм).

Кювету з подопочним конусом і укріпленої на ньому деталлю встановлюють на вібраційний столик і заповнюють на всю висоту формувальної масою. Як формувальної служить суміш річкового піску з борною кислотою (90 частин піску і 10 частин борної кислоти) і гіпсом в співвідношенні 1: 1, суміш гіпсу з піском.

Після того як формувальна маса затвердіє, опоку звільняють від подопочного конуса легким обертальним рухом. Виплавка воску повинна проводитися в муфельних печах при температурі 40-60 °, яка піднімається протягом години до 150-200 °. При цьому віск розплавляється і випливає (кювета повинна бути встановлена литниково отворами вниз або похило). Виплавку модельної маси можна вести гарячою водою. У ванну з гарячою водою в дротяній сітці поміщають заформованими в опоке деталь і кип'ятять 5-10 хвилин. Віск від тепла розплавляється, випливає з форми і спливає на поверхні води.

Так як форма містить близько 30-40% вологи, процесу випалу передує сушка для видалення вологи. Сушку слід проводити повільно, щоб уникнути утворення великої кількості пара, краще проводити її при температурі менше 100 °. Після цього температуру муфельній печі повільно піднімають і доводять до 900-950 °, проводячи випал форми. Випал необхідний для випалювання залишків воску, підвищення гаюпроніцаемості форми і створення високої температури всередині форми і літніковойсистеми, для кращої плинності металу і заповнення тонкостінних ділянок форми. Випал форми ведуть до тих пір, поки стінки ливникових каналів не стануть червоними.

Сплави, що застосовуються в ортопедичній стоматології, діляться на три групи в залежності від температури плавлення. До першої групи відносяться сплави з точкою плавлення до 300 ° (легкоплавкий сплав на основі олова, олова з присадкою срібла і міді і т. Д.); до другої групи - сплави з точкою плавлення до 1100 ° (золоті сплави); до третьої групи - з точкою плавлення вище 1200 ° (нержавіюча сталь, хромокобальтових сплави і т. д.).

Плавлення сплавів першої групи здійснюється в металевій ложечці над полум'ям спиртового або газового пальника. Для плавлення сплавів другої і третьої групи потрібна спеціальна апаратура, що дозволяє досягати високої температури.

Плавку слід вести полум'ям, не торкаючись металу вугіллям, щоб не науглероживается метал. Відливати розплавлений метал необхідно негайно, так як він може закипіти або згоріти.

Для плавки були запропоновані апарати Д. Н. цитрини і І. П. Корнєєвим. Основу цих двох апаратів складають електрична піч з перебувають всередині вогнетривким керамічним циліндром. Різниця в тому, що у апарату Цитрина лиття здійснюється за допомогою вакуум-насоса, у апарату Корнєєва - відцентровою силою.