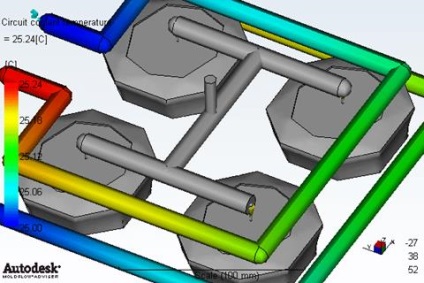

З епюри температури охолоджуючої рідини (рис.21) видно, що різниця температур на вході і виході рідини з форми становить 0.24 ° С Даний факт говорить про вдале виборі геометрії і розміщення охолоджуючої системи.

Малюнок 21 - Температура охолоджуючої рідини

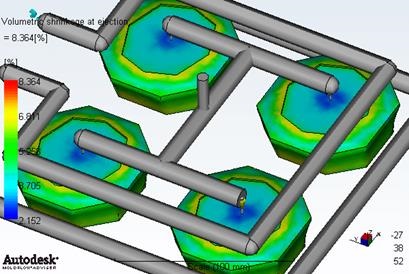

Об'ємна усадка при уприскуванні

Усадка - властивості металів і сплавів зменшуватися в обсязі при охолодженні. Об'ємна усадка призводить до утворення усадочної пористості в потовщених місцях виливки. Об'ємної усадки максимальна схильна зона пофарбована в червоний колір. Даний процес викликаний нерівномірним протіканням реакції затвердіння і охолодження вироби.

Малюнок 22 - Об'ємна усадка при уприскуванні

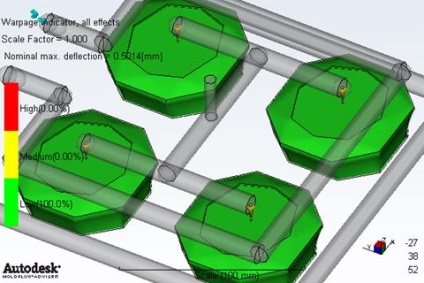

Викривлення і інші ефекти

Анізотропна усадка в матеріалі відлитого вироби з пластику відноситься до небажаних (але фактично неминучим) наслідків лиття під тиском. Вона призводить до труднощів при необхідності отримання точних розмірів вироби із пластику, до возникнове-нию внутрішньої напруги, а також викривлення, коли внутрішня напруга виявляються настільки великі, що виріб починає деформуватися.

Дивлячись на епюру можна зробити висновок що даний виріб на 100% позбавлене негативних ефектів. Викривлення проектованого вироби - низькі.

Малюнок 23 - Викривлення і інші ефекти

Вибір основного обладнання для виготовлення виробу.

Термопластавтомат вибираємо за наступними критеріями:

1. Розмір форми - визначає можливість установки форми на ТПА.

2. Вага відливання - звіряється з максимально можливим обсягом упорскування ТПА.

3. Необхідне зусилля змикання форми

Щоб вибрати основне обладнання необхідно провести наступні розрахунки:

Розрахунок обсягу уприскування.

Обсяг одного виробу визначимо по формулі:

де m - вага виливки, 8,3 г;

- щільність матеріалу, г / см 3. для поліпропілену = 0,92 г / см 3;

Обсяг уприскування виливки складе 36 см 3.

Розрахунок зусилля змикання

Зусилля змикання розраховується за формулою:

де - питомий тиск лиття, 30 МПа;

Pформ - питомий тиск лиття, практичне значення

- площа проекції вироби, 3620 мм 2;

N - число гнізд, 4;

А - коефіцієнт що враховує зниження тиску в формі, 0,3-0,5;

В якості основного обладнання для виробництва кришки вибираємо Demag D 150 NCIII-Р (Німеччина).

Таблиця 2 - Технічні характеристики литтєвий машини

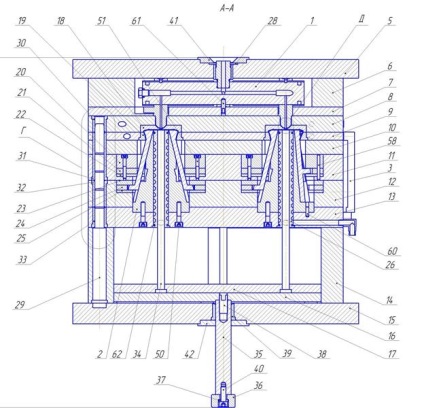

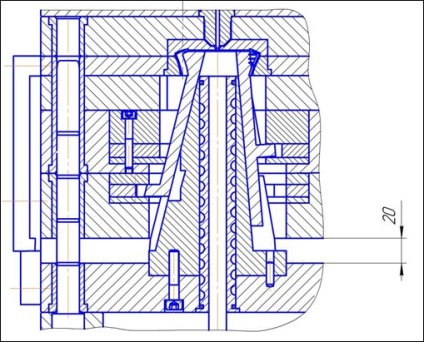

На малюнку 24 наведена конструкція литтєвий форми.

Малюнок 24 - Конструкція литтєвий форми

Через литниковую втулку переробляється з сопла литтєвий машини потрапляє в горячеканальних плиту (колектор) 1, що має нагрівальні елементи Каналами горячеканальной плити матеріал підводиться до горячеканальних інжекторам. З горячеканальних інжекторів матеріал через впускний отвір потрапляє в оформляють порожнину прес-форми.

Далі йде охолодження маси виливки (вироби) в закритій формі. Розкриття форми відбувається в три етапи за допомогою зачепів поз. 3.

Як представлено на малюнку 25 форма розмикається по першій площині роз'єму. Конусная серцевина виходить з плити матриці на 20 мм, що відповідає першому ходу зацепа. Слайдери пуансона, в кількості 4 штук, розташовані під кутом 14 0 складаються всередину, таким чином, що дозволяє їм безперешкодно вийти в подальшому з плити поз. 9

Малюнок 25 - Положення 1

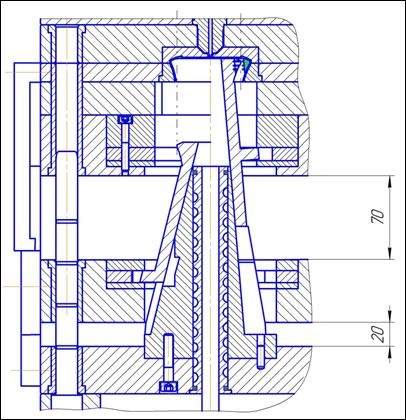

Наступний хід представлений на малюнку 26. Форма розмикається по другій площині роз'єму. Хід становить 70 мм. Перша група слайдеров виходить з плити матриць, а друга, що знаходиться під кутом 4 0. складається всередину, виходячи з різьби.

Малюнок 26 - Положення 2

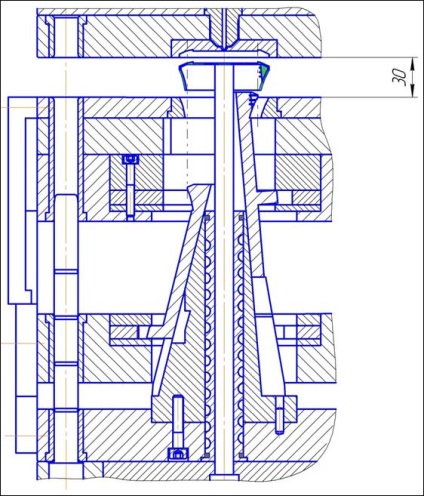

Форма розмикається по третій площині. Виливок залишається в плиті матриць поз. 9. Витяг виливки (вироби) з розімкнутої форми відбувається за рахунок спрацьовування системи виштовхування, що складається з 4 штовхачів і наводиться в рух від гідроциліндра штовхача литтєвий машини.

Конструкція литтєвий форми повинна забезпечувати швидке і точне змикання її частин. Це досягається за рахунок направляючих колон і втулок.

Система охолодження включає в себе 2 контуру в кожній з плит матриці і 2 контуру проходять через плиту пуансона і мають спіральний канал в самому пуансоні.

Малюнок 27 - Положення 3

Розрахунок часу циклу

Отверждение полімеру в формі вимагає відводу великої кількості теплоти. У зв'язку з цим тривалість циклу лиття в значній мірі залежить від ефективності відведення теплоти і від що досягається при цьому температури відливання. Крім того, режим охолодження істотно впливає на якість виробів. Так, більш висока температура форми дозволяє отримати: більш високі механічні показники кристалічних полімерів, якісну поверхню, блиск вироби; менш орієнтовану структуру полімеру і менші внутрішні напруги, і ряд інших позитивних сторін. Низька температура форми дозволяє зменшити: розсіювання розмірів відливаються виробів, усадку і викривлення, цикл лиття.

Разом з тим необхідно пам'ятати, що при швидкому охолодженні в литві виникають великі внутрішні напруги, і, якщо виріб експлуатується при підвищених температурах, неминучі вторинна усадка і викривлення. На переохолоджених стінках форми може утворитися конденсат, що негативно впливає на якість поверхні виливки.

Розрахунковий час одного циклу розраховуємо за формулою:

Час охолодження форми визначаємо за наближеною формулою:

де а - коефіцієнт термпературопроводності матеріалу вироби, м 2 / с а = 0.86 # 8729; 10 -7 м 2 / с

Тпл - температура розплаву при вході в формующую порожнину, 210 ° С

Тізд - температура виливка в кінці періоду охолодження в формі, 70 ° С

Тф - температура форми. 52 ° С

- середнє значення товщини вироби, мм (= 2 мм).

Приймемо час охолодження 14 с, тоді:

Для ливарних форм розрахунок пов'язаний з урахуванням обсягу уприскування, зусилля змикання, Пластікаціонная продуктивності і геометричних розмірів плит. Виріб, для якого проектується оснащення, виготовлено з поліпропілену. Маса одного виробу m = 8,3 гр.

З огляду на габаритні розміри форми і зусилля змикання вибирається Термопластавтомат Demag D 150 NCIII-Р. Максимальний обсяг вприскування дорівнює 540 см 3.

Гнездность, обумовлену об'ємом упорскування термопластавтомата, можна знайти з формули:

де - коефіцієнт використання машини, який залежить від стану полімеру;

- обсяг вприскування литтєвий машини, см 3;

- обсяг одного виробу, см 3;

- коефіцієнт, що враховує обсяг літніковойсистеми.

Таким чином, гнездность, обумовлена обсягом упорскування

Гнездность, яка обумовлена зусиллям змикання плит термопластавтомата, визначається за формулою:

Де - номінальне зусилля змикання плит термопластавтомата, Н;

- тиск пластмаси в оформляє гнізді, Па;

- площа проекції вироби на площину роз'єму форми (без урахування площі перетину отворів), м 2;

- коефіцієнт, що враховує площу літніковойсистеми в плиті;

- коефіцієнт, що враховує використання максимального зусилля змикання плит на 80-90%

Конструкція пуансона для даної форми досить складна і займає досить великий обсяг, тому в пріоритет при виборі термопластавтомата ставляться габаритні розміри форми і зусилля змикання, а кількість гнізд максимально можливе при таких габаритах дорівнює 4. Тому приймається значення 4. Вузол вприскування можна встановити з меншим об'ємом вприскування рівним 60 см 3.