Технологія термічної обробки металів

У ХОЛОДНОМУ І ГАРЯЧОМУ СТАНІ І ВИМІРЮВАЛЬНОГО ІНСТРУМЕНТУ СТАЛИ ДЛЯ ІНСТРУМЕНТУ ХОЛОДНОГО ДЕФОРМУВАННЯ

До інструменту, деформирующему метал в холодному стані, відносяться витяжні, вирізні, гнучкі, формувальні, висадочні штампи, диропробивні пуансони, обрізні матриці, ножі для різання матеріалів, волочильні дошки і фільєри, ролики для накатки різьби та ін. Т. Е. Інструмент, змінює форму матеріалу без зняття стружки.

Інструмент холодного деформування працює в умовах підвищеного зносу, при різному характері навантаження (плавне і ударне), значних навантаженнях до 220-250 кгс / мм2 (2200-2500 МН / м2) і більш, при нагріванні (до 100 ° С і вище) і різких перепадах температур (до 80-90 ° С), т. е. знаходиться в складно-напруженому стані. Тому даний інструмент повинен мати високу твердість і зносостійкість, достатньою в'язкістю і малої деформуємість при загартуванню, високим опором пластичної деформації і крихкому руйнуванню, достатньої прокаливаемостью і теплостійкість; на нього не повинен налипає метал. Мала деформованість при загартуванню необхідна для інструменту складної форми.

Налипання листового металу на дзеркало штампа призводить до появи задирок на штампованих деталях і до швидкого зносу штампа через його частого шліфування. Висока твердість і зносостійкість необхідні для того, щоб інструмент не змінював своєї форми в процесі деформування. Особливо високу зносостійкість повинен володіти інструмент, який працює з великим зносом, наприклад витяжні і висадочні штампи, волочильні фільєри і ін.

Кількість карбідів в загартованої і відпущеної сталі визначається перш за все хімічним складом (у сталі У12А 11- 13%, в стали Х12М 18-20%). В умовах ударної та ударно-абразивного зносу при відсутності значних тисків зносостійкість визначається не тільки твердістю, але і в'язкістю стали, так як недостатня в'язкість знижує зносостійкість в зв'язку з Викришування і сколами. Тому необхідно мати певне співвідношення твердості і в'язкості, щоб забезпечити необхідну зносостійкість.

Висока в'язкість особливо потрібна для інструменту, що працює з ударним навантаженням (диропробивні пуансони, обрізні матриці та ін.). В'язкість штампова сталей залежить від особливостей структури (величини зерна, кількості, розмірів і розподілу карбідів), вмісту вуглецю і твердості. Значно зростає в'язкість при збільшенні в структурі кількості залишкового аустеніту (гарт на вторинну твердість, обробка холодом знижують в'язкість). Наявність дрібного зерна (11-го бала) при твердості HRC 60-62 підвищує в'язкість на 30-40% (в порівнянні з зерном 9-го бала). Карбідна неоднорідність 1-3-го бала при однакових величиною зерна і твердості забезпечує підвищення в'язкості на 50-80% (в порівнянні з карбідної неоднорідністю 5-6-го бала).

Стійкість робочих поверхонь штампу залежить і від температурних умов в процесі експлуатації. При нагріванні штампів вище температури відпустки знижується твердість робочих поверхонь і термін їх служби. Стали для штампів повинні також мати високий опір пластичної деформації (межа плинності при стисканні), яке залежить від теплового впливу, твердості і кількості залишкового аустеніту. Межа плинності знижується при наявності в структурі більш 5-10% аустеніту і при зниженні твердості. Тому обробка на вторинну твердість підвищує опір пластичної деформації, але знижує міцність (опір крихкому руйнуванню) і в'язкість.

Зростання зерна, гартівні напруги, підвищення твердості понад допустимі значення, нерівномірний розподіл карбідів знижують опір крихкому руйнуванню. Так як практично неможливо отримати високі значення всіх перерахованих властивостей, встановлюють, яке з них є вирішальним в залежності від умов роботи, конструкції штампа і характеру виробництва. У всіх випадках масового виробництва необхідно забезпечити високу стійкість інструменту. Інструмент холодного деформування виготовляють з різних сталей: вуглецевих і легованих.

Сталь 7ХГ2ВМ має високу закаливаемость і прокаліваемость (в заготовках діаметром до 100-125 мм). Твердість не нижче ІКС 59-60 виходить при охолодженні на повітрі. У стали 7ХГ2ВМ карбіди розподілені рівномірно (не вище 2-го бала в прокаті діаметром до 90-100 мм). Вона є малодеформі-ючий, так як після гарту в її структурі залишається до 17-20% аустеннта. Недоліком стали 7ХГ2ВМ є схильність до утворення дрібних шліфувальних тріщин (вплив залишкового аустеніту). Тому її слід застосовувати для виготовлення великих штампів, які піддають незначного шліфуванню або взагалі не шліфують. Після гарту і відпустки (150-160 ° С) твердість HRC 60-63.

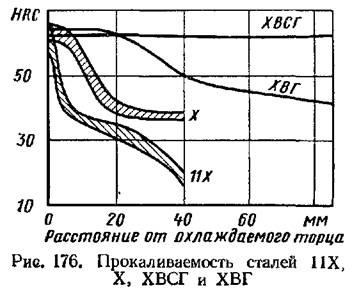

Сталь ХВСГ поступається стали 7ХГ2ВМ по прожарюємо ™, але після гарту і відпустки (150 ° С) має більш високу твердість (HRC 62-63). У неї велика деформація при загартуванню.

і обробляються на первинну твердість.

має велику твердість, ніж цементит. Тому стійкість штампів зі сталі Х12М значно вище стійкості штампів зі сталі 7ХГ2ВМ. Для цих сталей характерно нерівномірний розподіл карбідів. Тільки в прокаті діаметром до 50 мм гарячої деформацією можна отримати хороший розподіл карбідів. Карбідна неоднорідність знижує стійкість штампів внаслідок викришування робочих поверхонь.