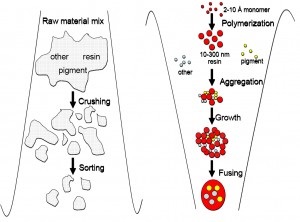

Схематичне представлення різниці технологій виробництва механічного (зліва) і хімічного (праворуч) тонерів

У першій частині статті ми привели спрощену класифікацію тонерів. Одним з класифікують ознак тонерів була вказана технологія їх виробництва. Розглянемо докладніше найпоширеніші технології та відмінності у властивостях тонерів, пов'язані з ними.

Механічний (звичайний - conventional, пульверизаційному - pulverized) тонер.

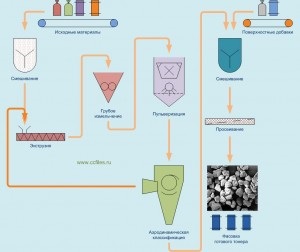

У спрощеному вигляді технологія виробництва механічного тонера показана на малюнку нижче.

Виробництво складається з декількох основних етапів:

- Основні компоненти (полімер, CCA, пігмент, магнетит, модифікатори) механічно змішуються.

- Отримана суміш подається в екструдер, де при високій температурі і тиску утворюються тверді «брикети» з суміші з відносно рівномірним розподілом перемішаних раніше компонентів.

- Далі «брикети» проходять грубе попереднє подрібнення і надходять в пульверизаційному машину, де відбувається їх перемелювання «в пил».

- Частинки на виході пульверизаційному машини мають дуже великий розкид розмірів. Щоб виділити з них частки потрібного розміру, Тонерний «пил» надходить в аеродинамічний класифікатор частинок. Занадто великі і занадто дрібні частинки тут виділяються із загальної маси і можуть бути спрямовані назад в екструдер для повторного використання.

- Далі, тонер змішується з поверхневими добавками і просівається і упаковується.

Технологія виробництва механічного тонера

Оскільки процес виробництва механічного тонера призів будуть дрібних частинок з більших шляхом їх механічного подрібнення, то частинки тонера виходять безформними. А необхідність виділення з загальної маси частинок певного розміру механічними засобами призводить до того, що розподіл розмірів частинок в готової продукції залишається досить широким.

Зрозуміло, існують варіації в цьому процесі, і деякі виробники, удосконалюючи кожен з технологічних етапів, можуть домагатися отримання частинок тонера з формою, близькою до правильної, і відносно вузьким розподілом розмірів. Такі тонери у багатьох випадках можуть складати конкуренцію хімічним тонером.

Більш правильний термін - «хімічно виготовлений тонер» (Chemically Prepared Toner, CPT) - це тонер, виготовлений методом хімічного синтезу. Зустрічаються різні синоніми: полімерізірованний, chemically produced toner, chemical toner, polymerized toner, polymer toner, in-situ polymerized toner, suspension polymerized toner, emulsion polymerized toner, emulsion aggregation toner, EA toner, controlled agglomeration, capsule toner, microcapsule toner, encapsulated toner, microencapsulation toner, microencapsulated toner і багато інших.

Технології отримання тонера методом хімічного синтезу не нові і є предметом досліджень протягом останніх кількох десятків років:

Логічне запитання - якщо технології виробництва хімічних тонерів настільки старі, що заважало їх широкому застосуванню до відносно недавнього часу? Ось кілька основних причин:

Існувала ціла низка технічних проблем, пов'язаних з зарядом, очищенням, дисперсією, кольором.

Патентний захист технологій та інтелектуальної власності. Кількість патентів, пов'язаних з CPT, величезна.

У «індустрії тонера» значна частина капіталовкладень була виконана в виробництво обладнання, що виробляє механічний тонер. Це обладнання має великий залишковий ресурс, і далеко не всі виробники збиралися (і не збираються) від нього відмовлятися.

І найважливіший момент - оскільки вимоги ринку були відносно невисокі, більшість друкуючих механізмів проектувалося без урахування можливості використання переваг, які дають хімічні тонери, мають маленькі частинки правильної і однорідної форми з вузьким розподілом розмірів. Розглянемо ці переваги більш докладно.

Чим менше середній розмір часток тонера, тим тонше шар тонера, необхідний для формування зображення, що означає меншу кількість тонера, перенесеного на матеріал для друку. наслідки:

- Потенційне зниження вартості відбитка.

- Збільшення ресурсу картриджа при тій же вазі тонера.

- Більш низька температура закріплення, яка веде до зниження витрат енергії, зменшення часу виходу принтера на готовність, потенційно більш довговічним блокам закріплення.

- Поліпшення прозорості зображення.

- Зниження відміну глянцю різних ділянок зображення (differential gloss).

- Зниження «Сгортуємість» сторінок із суцільною заливкою.

- Зображення перестає відчуватися «на дотик».

- Зображення стає більш рівномірним.

- Потрібна велика концентрація пігментів.

Правильна форма частинок призводить до того, що для забезпечення потрібної текучості потрібна менша кількість поверхневих добавок. наслідки:

- Потенційне зниження собівартості тонера.

- Підвищення глянцю.

- Розширення діапазону відтворюваних кольорів з використанням тих же самих пігментів.

- Додаткове зниження температури закріплення з використанням тих же самих полімерів.

Хороша ефективність переносу.

Маленькі частинки правильної форми легше переносяться з фоторецептора на матеріал для друку. наслідки:

- Менша кількість відпрацювання - додаткове збільшення ресурсу картриджа при тій же вазі тонера.

- Поліпшення якості зображення. Частинки правильної форми і малого розміру краще заповнюють нерівності на поверхні паперу, що знижує дефект «крапчатости» (mottle - освітлення зображення за фактурою паперу). Завдяки цьому можна розширити діапазон використовуваних в принтері матеріалів для друку.

- У деяких випадках, при ефективності перенесення близькою до 100%, можна виключити з конструкції систему очищення.

Рівномірність форми, розміру і внутрішнього складу частинок забезпечує рівномірний розподіл заряду і передбачувана поведінка тонера, що дуже важливо для повнокольорових машин.

Частинки правильної форми, зрозуміло, менш абразивний, ніж безформні частки з того ж матеріалу. З цього випливає потенційне збільшення ресурсу компонентів картриджа і принтера.

На ринку виробництва хімічних тонерів тонера існує стільки технологій і пропозицій, скільки учасників на ринку, але найбільш широке поширення мають полімеризація суспензії (Suspension Polymerization) і агрегація емульсії / латексу (Emulsion / latex Aggregation) і різні їх варіації.

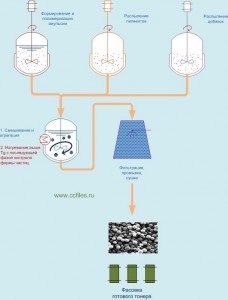

Складається з декількох етапів:

- Механічна дисперсія всіх компонентів.

- Формування суспензії з частками потрібного розміру.

- Полімеризація частинок. Проводиться при підвищеній температурі, певний час і при певній швидкості змішування.

- Фільтрація, промивка і сушка (видалення води і стабілізаторів).

- Змішування з поверхневими добавками.

Подібною технологією користується, наприклад, Zeon Corporation.

- На відміну від полімеризації суспензії, тут спочатку окремо формуються емульсія (латекс) стирен-акрилового полімеру, механічно розпорошені пігменти і добавки.

- Пігменти і добавки додаються потім в середу стабілізованою емульсії з розмірами полімеризованих частинок 0,1-0,3 мкм.

- Далі відбувається агломерація частинок, що містять базовий полімер, пігменти і добавки, до розмірів 1-4 мкм, після чого можливе подальше освіту складових частинок розміром 5-13 мкм. На цьому етапі частки ще безформні.

- Потім відбувається нагрівання до температури багато вище температури розм'якшення полімеру (Tg). Наступним регулюванням температури і часу перемішування можна регулювати форму частинок від безформною (низька температура, короткий час) до сферичної (висока температура, тривалий час), тим самим домагаючись компромісу між ефективністю перенесення (чим правильніше форма частинок, тим краще перенесення) і здатністю частинок до очищенні ракелем (частки неправильної форми простіше очищати). А збільшенням швидкості перемішування можна отримувати частинки еліптичної форми.

- Після формування частинок відбувається фільтрація, промивання і сушіння, а потім змішування з поверхневими добавками.

Подібної технології дотримуються Xerox, Fuji Xerox і Konica-Minolta.

Можна відзначити, що деякі технології дозволяють отримати мікрокапсульовані або капсульований (microencapsulated. Encapsulated) тонер, що мають ядро і оболонку. Частина властивостей таких тонерів забезпечуються матеріалом оболонки, а частина - матеріалом ядра. Так можна отримати тонер з великою концентрацією барвників і воскових добавок в ядрі, що дозволяє розширити діапазон відтворюваних кольорів і глянець зображення.

Отже, для досягнення оптимальної якості друку, тонер потрібно покращувати декількома шляхами. Необхідні: частки малого розміру, вузький розподіл розмірів частинок, вузький розподіл значення заряду, низька температура закріплення і передбачуване «поведінку» тонера.

Технології виробництва хімічного тонера сприяють досягненню цих цілей оскільки:

- Дозволяють виробляти частки маленького розміру.

- Дозволяють управляти формою частинки, що сприяє більш вузькому розподілу їх розмірів.

- Дозволяють отримати однорідний склад тонера, що сприяє вузькому розподілу заряду частинок.

- Точне підстроювання хімічного складу частинок покращує температурні характеристики і дозволяє отримати безмасляного закріплення з низькими енерговитратами.

Однак, слід пам'ятати, що всі переваги хімічних тонерів стануть помітні споживачеві тільки в тому випадку, якщо друкує механізм має конструкцію, здатну «витягти» ці переваги.

Чи є у хімічних тонерів недоліки по відношенню до звичайних? Зрозуміло, є.

У випадках, коли ефективність перенесення помітно відрізняється від 100%, тонер необхідно очищати з поверхні фоторецептора. Частинки сферичної форми маленького розміру очистити ракелем складніше, ніж більші і безформні. З цієї причини підвищуються вимоги до системи очищення. Також, для поліпшення очищення, широко застосовуються технології, при яких часткам тонера навмисно надають форму відмінну від сфери.

З виробничої точки зору можна відзначити, як недоліки, велика кількість води, необхідної для виробництва, і проблеми з вторинним використанням «відбракованого» після виробництва тонера з частинками невідповідного розміру і форми. Його не можна, як у випадку з механічними тонерами, направити назад в екструдер і повторно перемолоти.