(42 відвідувача (-лей) проголосували)

Сторінка 1 з 2

Таким чином, вакуумний прес повинен мати таке нагрівальний пристрій (термомодуля), яке здатне рівномірно (однаково в кожній точці вакуумного столу) нагріти ПВХ-плівку до заданої температури і підтримувати цю температуру потрібний час. На практиці легко добитися рівномірного нагріву столу заважають, як мінімум, дві речі. По-перше, при розумній кількості нагрівальних елементів і їх відносно близькому розташуванні до поверхні плівки, температура безпосередньо під нагрівальним елементом буде завжди вище, ніж на деякій відстані від нього. Боротися з цим можна збільшенням числа нагрівальних елементів і віддаленням їх від поверхні плівки. Зрозуміло, що нескінченно робити і те, і інше неможливо. По-друге, має місце неоднаковість тепловтрат. Тепловтрати зростають з наближенням до краю вакуумного столу, особливо до його кутах, в центрі столу втрати тепла мінімальні. Отже, потрібно передавати тепло конкретної ділянки плівки тим більше, чим далі він знаходиться від центру столу. Це завдання може вирішуватися зональним регулюванням висоти і щільності розташування нагрівальних елементів, а також обмеженням електричної потужності.

Виготовлення термомодуля.

Традиційно, будемо проектувати черговий компонент саморобного вакуумного преса, виходячи з постулатів, сформульованих у «Вступі». Тобто будемо спиратися на недорогі, доступні рішення, які не потребують застосування спецобладнання, больши х трудових і фінансових витрат.

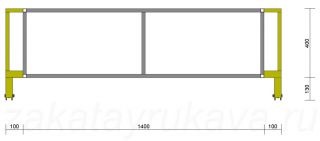

Виготовлення корпусу термомодуля - найлегший етап, високої точності і жорсткості від конструкції не вимагає. Каркасом термомодуля є, що стала вже звичним конструкційним матеріалом по попередніх етапів будівництва преса, профільна сталева труба (профіль) перетином 20x20 мм. До готового каркасу приварюються корпусу колісних опор, виготовлені з профілю 60x40 мм, і стільки ж Г-подібних ручок, взявшись за них, оператор верстата може переміщати термомодуля по рейках. Як коліс застосовані кулькові підшипники типу 6200 (зовнішній діаметр = 30 мм, внутрішній діаметр = 10 мм, висота підшипника = 9 мм). Каркас обшивається листової сталлю товщиною 0,5 мм, кріпильними елементами служать алюмінієві витяжні заклепки. Збоку термомодуля (в обшивці) прорізаються прямокутні отвори для оглядових вікон розміром 40x20 см, в які вставляються звичайні силікатні скла, попередньо затемнення автомобільної тонуючої плівкою. Поруч з кожним оглядовим вікном прорізається по одному круглого отвору діаметром 50 мм - контрольне вікно для вимірювання температури плівки за допомогою пірометра. Контрольні вікна забезпечуються зрушуються заслінками. Для поліпшення відбивної здатності, внутрішню поверхню термомодуля покривають алюмінієвою фольгою товщиною 0,1 мм.

Основний набір інструменту, необхідний для виготовлення термомодуля, відповідає набору інструменту застосовувався для виготовлення станини преса. Додатково будуть потрібні:

Заклепочник і алюмінієві заклепки витяжної типу.

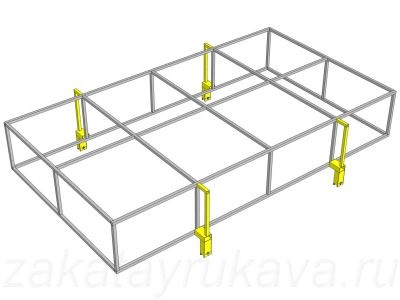

Загальний вигляд каркаса.

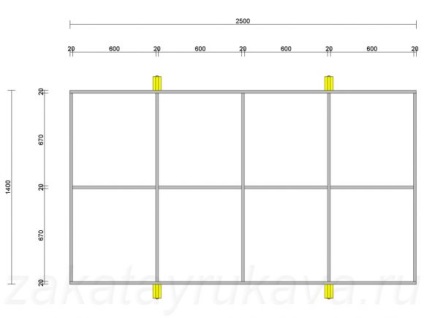

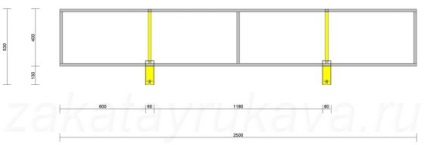

Розміри каркаса термомодуля.