Головна Виробництво кабелів

фактично представляють собою два тягових пристрою колісного типу, розташованих один під одним у вигляді сендвіча, як це зроблено у вимірювачі довжини фірми Beta.

Екструзійні лінії оснащуються приладами для контролю ізоляції високою напругою як контактним, так і безконтактним методом. Лічильний пристрій реєструє кількість дефектних місць (по суті, електричних пробоїв), причому кількість пробоїв можна фіксувати на паперовій стрічці з включенням світлової сигналізації для орієнтації обслуговуючого персоналу. Випробувальна напруга, як правило, становить 6-50 кВ.

У ряді випадків на екструзійних лініях встановлюються прилади для вимірювання ексцентриситету накладається шару полімерного матеріалу, ємності та інших параметрів.

Використання екструзійних агрегатів створює принципову можливість створення потокових напівавтоматичних і автоматичних ліній для виробництва різних кабельних виробів, на яких в одну послідовну ланцюжок поєднуються кілька. технологічних операцій (волочіння, отжиг, ізолювання і т. д.). Поточні лінії забезпечують підвищення продуктивності праці завдяки виключенню деяких проміжних операцій, економії виробництв-йенних площ і скорочення обслуговуючого персоналу.

В якості вихідної заготовки використовується відпалена мідний дріт діаметром 3 мм або тверда мідний дріт діаметром 2,5 мм. Застосовуваний екструдер має черв'як з діаметром 60 мм і співвідношенням довжини і діаметру черв'яка L / D = 24. Лінія довжиною 36 м забезпечується пристроєм дозування концентровано фарбувальний суміші, розташованим над завантажувальної воронкою екструдера. Головка екструдера пЬзволяет накладати комбіновану ізоляцію, основою якої є пористий поліетилен, а поверх пористого матеріалу накладається суцільний захисний шар поліетилену (так звана пленкопорістая ізоляція).

5.7. ВИБІР І РОЗРАХУНОК ТЕХНОЛОГІЧНОГО ІНСТРУМЕНТУ

У виробництві проводів і кабелів застосовують два способу накладення полімерних покриттів на заготовку: щільне (з обтисненням під тиском) і вільне (трубкою), про що вже згадувалося в § 5.1. Схеми накладення покриттів nnva- »aui.t

згадувалося на рис. 5.35.

Перший спосіб дозволяє отримати покриття, що щільно охоплює заготовку, з мінімальними повітряними зазорами між заготівлею і покриттям; витяжка і, отже, орієнтація мінімальні, що забезпечує також відносно невелику усадку і мінімальні відносні переміщення елементів кабелю на кінцях при циклічних змінах температури.

Застосування вільного накладення дозволяє знизити витрату матеріалу при негладкою поверхні заготовки, істотно полегшує центрування і заправку заготовки в Дорн, так як зазор між заготівлею та дорном може бути більше, ніж при першому способі. Так як за другим способом необхідна значна витяжка екструдата, то зростає орієнтація і, отже, усадка, проте швидкість проходження розплаву в формуючої частини інструменту нижче, ніж швидкість відведення проводу, що збільшує продуктивність переробки матеріалів з низькою критичною швидкістю зсуву.

До недоліків цього способу відноситься те, що розплави ряду полімерів мають недостатню здатність до витяжки, особливо при наявності в матеріалі сторонніх гелеобразних включень, агломератів наповнювача, які призводять при високій витяжці до появи точкових розривів і навіть до повного обриву трубки при її витяжці.

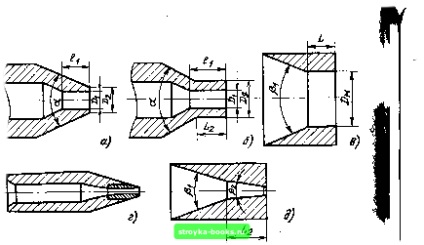

Варіанти технологічного інструменту наведені на рис. 5.36. Дорн служить для введення заготовки в формующую головку і точного напрямку її в матрицю. Він повинен забезпечувати концентричне положення заготовки в матриці.

"Плоті-ч-5.35. Схеми накладення полімерних покриттів-

щільне накладення; б-вільне накладення; / -дорн; 2-матриця! i-загото.ка-

Мал. 5.36. Варіанти технологічного інструменту: а-Дорн для щільного накладення; б-то ж для вільного наложенчя; в-матриця; г-вставка з наконечником з твердого сплаву; д-матриця з конічною фррмующей

що вимагає мінімального зазору між заготівлею і циліндричної частиною дорна, але одночасно вільний і рівномірне без ривків введення заготовки в матрицю. Крім того, при великому зазорі можливе проникнення розплаву в Дорн, що виключає можливість нормального ведення технологічного процесу. Виходячи з цього, діаметр отвору дорна вибирають по такому співвідношенню:

£) 1 = £) заг + Азаг + А, (5.57)

де /) заг і Азаг - номінальний діаметр і максимальний допуск на діаметрі заготовки; А - розмір зазору, що забезпечує вільне проходження заготовки через Дорн. Величина А залежить від розміру і виду заготовки; рекомендації по вибору Dx і А наведені в табл. 5.3.

Значення кута дорна а не має принципового значення, однак для забезпечення плавності потоку розплаву його зазвичай вибирають по можливості мінімальним, зазвичай в межах 20-60 °. У всякому разі, кут дорна не повинен перевищувати кут входу в матрицю і зазвичай менше його приблизно на 10.

При недостатньому значенні ly посилюється вібрація заготовки і полегшується проникнення розплаву в Дорн. Разом з тим при великому значенні / i важко заправка жили в Дорн і через збільшення тертя зростає натяг. З урахуванням цього значення 1У приймають рівним 2-5 мм для жив малих розмірів і (2-3) Вт для жив великих розмірів і сердечників кабелів. Розмір Ьг повинен перевищувати не більше ніж на 1 мМ для заготовок дрібних розмірів і 2-5 м для великих розмірів-

Таблиця S.3. Вихідні дані для вибору отвори Дорвей

\ 1еяее 0,5 Від 0,5 до 2 Від 2 до 5 Від 5 до 10 Від 10 до 20 Більше 20

0,02-0,03 0,03-0,1 0,05-0,2 0,15-0,30 0,2-0,5

0,03-0,05 0,05-0,1 0,10-0,2 0,15-0,3 0,2-0,5

Дорни, як і матриці, ізготрвляют з високоякісних сталей (наприклад, марок У-12 і У-8, ХГ, ХВГ, Х12, а також ШХ15 і ШХ9) з наступною термообробкою до твердості по Роквеллу 58-65, хромуванням (товщина хрому 0,015 - 0,05 мм) і поліруванням.

Параметр шорсткості поверхонь, що стикаються з заготівлею і пластмасою, не повинен перевищувати 0,16- 0,32 мкм при ізолювання жив і 0,4-0,64 при накладенні оболонок.

При застосуванні нехромованого інструменту різко скорочується його стійкість до зношування, при цьому вимоги до якості поверхні залишаються колишніми. Максимального зносу схильна внутрішня циліндрична частина дорна, причому знос посилюється із зменшенням діаметра ізольованого дроту та збільшенням швидкості ізолювання. Для збільшення довговічності дорна застосовують твердосплавні наконечники, наприклад використовують сплави марок ВК-6 і ВК-8, а при ізолювання жил діаметром менше 0,6 на швидкостях понад 400 м / хв застосовують наконечники з натуральних або синтетичних алмазів.

Для головок різної конструкції необхідно застосування і дорнів різної конструкції, поето.му з метою уніфікації часто дорни, особливо для заготовок малих розмірів, роблять складовими, що складаються з корпусу, що розміщується в до-РНодержателе головки, і малогабаритної вставки (рис. 5.36, г) . Конструкція якої придатна для використання в голівках різних типів.

Важливим параметром інструменту є відстань від фончіка дорна до входу »формующую частина матриці. J6bi4Ho конструкція головки дозволяє, переміщаючи Дорн уздовж вентральної осі, регулювати цю відстань. Зі збільшенням Відстані зростає щільність накладення полімерного покриття а Жилу і знижується опір потоку, однак увелічіват ться розтягують зусилля на жилу і ускладнюється заправка

жили в головку. Тому, якщо не потрібно большогд обтиску, ця відстань не превьппает 2-3 мм; в інших випадках воно може становити 2-3 діаметра екструдатд У ряді випадків для забезпечення мінімального обтиску, щ в поєднанні з мінімально можливою витяжкою застосовують Дорн, який закінчується невеликою трубкою, яка частково вводиться в формующую частина матриці (рис. 5.36, б).

Конструкція матриці показана на рис. 5.36, в; її главник! параметрами є кут входу Pi, довжина і діаметр формуючої частини істотно впливають як на стабільність діаметру, так і на ступінь орієнтації полімеру, т. е. на подальшу усадку. З урахуванням цих чинників при щільному накладення зазвичай вибирають діаметр матриці м = заг + (11Л> 25, де 5 - товщина ізоляції; /) заг - діаметр заготовки; Li = (2-4) £) ", але не менше 5-9 мм при виготовленні ізоляції, і L = (0,3h -!) /)" При виготовленні оболонок. Як показано в § 5,1, для зниження критичних швидкостей застосовують матрицю з конічною формуючої частиною, показану на рис. 5.36, <), у которой /)м = (0,95н-l)Z)„j, а L2 = (lO

-15) £) ", Р2 = 36 °.

Інструмент дЛя вільного накладення (трубкою) показаний на рис. 5.36, бив. Принциповою відмінністю такого інструменту від розглянутого вище є те, що крім зсувних впливів в формуючої частини інструменту розплав після виходу з інструменту зазнає значної поздовжньої деформації - витяжці, що призводить до збільшення орієнтації макромолекул. Це зумовлює анізотропію властивостей і збільшення поздовжніх напружень, що виявляються в усадки. Орієнтація залежить, перш за все, від ступеня витяжки Kg, яка характеризується відношенням площі поперечного перерізу розплаву в формувальному каналі інструменту до площі поперечного перерізу екструдата в готовому виробі, т. Е.

Чим більше ступінь витяжки, тим вище швидкість ізолювання і менше зсувні деформації в формуючої частини інструменту. Максимально допустима ступінь витяжки є властивістю матеріалу, хоча її можна в визначені "межах регулювати, наприклад зміною температури (з підвищенням температури розплаву допустима ступінь витяжки зростає).

Високий ступінь витяжки допускають такі матеріали) як поліаміди, полікарбонат і полисульфон, ФЕП, ПФ ПВДФ; менший ступінь витяжки допускають такі матеріаль1> 174

ЗК ПЕ, ЕТФЕ і ПВХ-пластикати. Істотно знижують допустимий ступінь витяжки різні неоднорідності рас - [] Лава, що викликають концентрацію поздовжніх напружень, дкіе, як сторонні включення, гелевидні включення ( «гелії»), агломерати наповнювача і пігменту, а також доздущние включення в розплаві. Крім того, партії матері-jjjia також можуть відрізнятися між собою за здатністю до витяжки. Тому на практиці не рекомендується застосовувати інструмент з максимально можливою для даного матеріалу ступенем витяжки. При цьому слід мати на увазі, що збільшення ступеня витяжки веде до зниження відносного подовження при розриві (у напрямку орієнтації); наприклад, в [4] наведено такі дані для виробів з ПЕНП:

Для зменшення внутрішньої напруги в полімерному покритті зазвичай прагнуть працювати при мінімальному обсязі витяжки, застосовуючи великі ступеня витяжки тільки в тих випадках, коли це призводить до яких-небудь переваг, наприклад для накладення особливо тонких покриттів або для підвищення швидкості переробки матеріалів з низькою критичною швидкістю зсуву . Хоча допустимі ступеня витяжки навіть для однотипних матеріалів, але різних марок можуть в значній мірі відрізнятися між собою, при розробці інструменту і виборі максимальному ступені витяжки можна орієнтовно керуватися наступними рекомендаціями:

Як показано на рис. 5.35, розплав в процес витяжки Приймає конічної форми, т. Е. У конічної трубки роісходіт одночасне зменшення як товщини стінки, і внутрішнього і зовнішнього діаметрів. В ідеальному Учае при оптимальних розмірах інструменту в момент зіткнення конуса розплаву з заготівлею товщина стінки