Назва роботи: Взаємозамінність, методи і засоби контролю шпонкових і шліцьових з'єднань

Предметна область: Виробництво і промислові технології

Опис: Шпонкові з'єднання призначені для передачі обертового моменту і осьової сили. Шпонка це поєднана деталь призначена для передачі обертового моменту між валом і насадженим на нього зубчастим колесом і забезпечує їх одночасне обертання. Трикутні шліци застосовуються для передачі малих навантажень тому найбільш поширеними є прямобочние. З точки зору міцності і експлуатаційних вимог все зубчасті передачі діляться на силові швидкісні передачі.

Розмір файлу: 127 KB

Роботу скачали: 94 чол.

Взаємозамінність, методи і засоби контролю шпонкових і шліцьових з'єднань.

Основні вимоги до шпонковим з'єднанням:

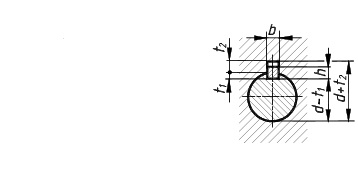

Шпонкові з'єднання складається з втулки, шпонки і вала. Шпонки застосовують для освіти роз'ємного з'єднання деталей при передачі крутного моменту і осьової сили. Стандартами передбачені напружені і ненапружених шпонкові з'єднання. Шпонкові з'єднання призначені для передачі обертового моменту і осьової сили. Шпонки мають вигляд клина. Ненапружених шпонкові з'єднання передають крутний момент. Шпонки в цьому випадку призматичні і сегментні.

Шпонка # 150; це поєднана деталь, призначена для передачі обертового моменту між валом і насадженим на нього зубчастим колесом і забезпечує їх одночасне обертання.

Допуски і посадки шпонкових з'єднань:

Шпонки встановлюються в пазах на валу по нерухомій посадці, а у втулці # 150; по рухомій посадці.

Натяг в пазах на валу потрібен для того щоб шпонка не вилітає при монтажі і не пересувалася при експлуатації.

Зазор у втулці необхідний для компенсації неминучих неточностей розмірів форми і розташування пазів.

Розміри перерізів шпонок, пазів шпон, допуски шпонок і допуски пазів у втулках і на валах стандартизовані ГОСТ 23360-78.

Система допусків і посадок шпонкових з'єднань базується на нормах і правилах ЄС ДПСВ (144-75, 145-75).

Вільне з'єднання застосовується:

1) при ускладнених умовах збірки;

2) для отримання рухомих сполук при легких режимах роботи.

Нормальне з'єднання застосовується для утворення нерухомих з'єднань, там де не потрібні часті розборки і є зручні умови для збірки.

Щільне з'єднання застосовується при рідкісних розборках. Шпонка з'єднується з обома пазами з однаковим натягом.

Необхідні посадки отримують змінюючи поля допусків пазів при незмінному поле допуску шпонки. По ширині шпонкових з'єднань посадки застосовують в системі вала.

Контроль в умовах серійного масового виробництва контролюється спеціальними калібрами. Калібри поділяються на комплексні, поелементні.

Комплексні калібри призначені для контролю ширини паза і допуску симетричності цього паза щодо циліндричної поверхні.

Для контролю отвори з шпонковим пазом застосовується комплексний прохідний калібр-пробка.

Комплексний калібр # 150; пробка замінює три елементних калібру:

2) поелементний пазовий калібр для контролю ширини шпонки b;

3) поелементний калібр-глибиномір для контролю глибини паза (d + t).

Для контролю ширини паза на валу використовують прохідний калібр-призма.

Поелементний калібр застосовується:

1) калібр-скоба, для контролю діаметра вала;

2) поелементний пазовий калібр для контролю ширини шпонки b;

3) поелементний глибиномір, для контролю t 1.

Розміри елементних калібрів стандартизовані ГОСТ 21401-75, ГОСТ 24109-80.

При збільшених навантаженнях і при підвищених вимогах до центрування застосовують шліцьові з'єднання втулок з валами. шлицевое з'єднання # 150; це многошпоночное з'єднання, в якому шпонки виконані заодно з валом або втулкою і розташовані по всьому колу рівномірно і паралельно їх осях. У шліцьових з'єднаннях навантаження розподіляється рівномірніше, ніж в шпонкових з'єднаннях; спостерігається менша концентрація напружень і краще центрування напруги втулки на валу. За формою шліц шліцьові з'єднання діляться на: прямобочние, евольвентні, трикутні.

Трикутні шліци застосовуються для передачі малих навантажень, тому найбільш поширеними є прямобочние.

Основні параметри прямобочного шліцьових з'єднань:

1) D # 150; зовнішній діаметр шліцьових валів і втулок;

2) d # 150; внутрішній діаметр шліцьових валів і втулок;

3) b # 150; ширина шліців і западин;

4) z # 150; число шліц;

5) γ # 150; кут розташування шліц.

Прямобочние шліцьові з'єднання мають регламентоване число зубів, причому парне число зубів легкої, середньої серії: 6, 8, 10, а у важкій: 10, 16, 20.

Існує три способи центрування:

1) по внутрішньому діаметру d # 150; застосовується при високій твердості поверхонь, що сполучаються;

2) по зовнішньому діаметру D # 150; застосовується, коли втулку можна протягувати або калібрувати. Вал фрезерується до остаточних розмірів зубів шліфуванням по зовнішньому діаметру;

3) по бічних сторонах шліц b # 150; застосовується при невисокій точності центрування, при передачі знаків змінних навантажень, тобто коли потрібні мінімальні зазори між зубами і западинами (карданна передача автомобіля).

Конкретний спосіб центрування вибирається з урахуванням характеру робочого вузла, типу виконання шлицевого вала.

Основні фактори, що впливають на взаємозамінність шліцьових з'єднань:

2) паралельність бічних сторін зубів відносно один одного і осей деталей;

3) рівномірність розміщень по колу зубів вала або западин втулки;

4) співвісність центрирующих поверхонь вала і втулки.

Допуски і посадки шліцьових з'єднань з прямобічним профілем.

Поля допусків шліцьових валів і шліцьових втулок повинні відповідати наведеним в ГОСТ 1139-80. В даному ГОСТі передбачено 20 полів допусків вала і 8 полів допусків отвору (3 з них є кращими). При центруванні по внутрішньому і зовнішньому діаметрам поле допуску втулки більше поля допуску вала на 1 квалітет. При центруванні по бічних сторонах зубів допуск отвору і валу відрізняються на два квалітету.

При центруванні по зовнішньому і внутрішньому діаметрам посадки створюються не тільки по центрирующим поверхонь, але і по бічних сторонах зубів, тому що це дозволяє підвищити точність центрування. На нецентрірующем діаметрі встановлюються наступні поля допусків: на зовнішньому діаметрі втулки встановлюється Н12. а вала # 150; А11.

На внутрішньому діаметрі втулки # 150; Н11. а вала # 150; немає:

Поля допусків і посадки на центрирующих поверхнях можна не використовувати:

z = 8; d = 36 мм; D = 40 мм; b = 7 мм.

Контроль шліцьових з'єднань.

Вали і втулки шліцьових з'єднань прямобочного з'єднань контролюються комплексними прохідними калібрами: шліцьові втулки перевіряють калібрами-пробками, а шліцьові вали # 150; калібрами-кільцями. Види і розміри калібрів стандартизовані ГОСТ 7951-89.

Збираємо деталі, що утворюють шлицевое з'єднання. Гарантується, якщо реальні вали і втулки порізно збираються з теоретично точними валами і втулками. Калібри-Кільця виготовляють по найбільшим граничним розміром.

Здійснюється поелементний контроль # 150; це є перевірка точності кожного окремого розміру шліцьовій втулки і шлицевого вала. Для шліцьових втулок застосовуються непрохідні калібри, виготовлені за найбільшим граничним розміром, а для валів виготовляються калібри по найменшим граничним розмірами. Шлицевая втулка вважається придатної, якщо втулка проходить, а діаметр і ширина западини не виходить з найбільших граничних розмірів. Шлицевой вал вважається придатним, якщо калібр-кільце проходить, а діаметр і ширина зуба не виходить за межі найменших граничних розмірів.

Взаімозаменяемостзаімозаменяемостства контролю зубчастих черв'ячних передач.

З точки зору міцності і експлуатаційних вимог все зубчасті передачі діляться на силові, швидкісні передачі.

Кінематичні передачі застосовують для узгодження ведучого і веденого елемента.

кінематичні передачі # 150; це є відлікові передачі, до них можна віднести відлікові передачі, які використовуються в часових приладах.

Основний експлуатаційний показник: висока кінематична точність, тобто чітка узгодженість кутів передачі веденого і ведучого коліс передачі. силові передачі # 150; це є зубчасті передачі, які передають великі крутний момент, що працюють при малих числах механізму.

Колеса для силових передач виготовляють з великим модулем.

Основне точностной вимога # 150; використання активної бічної поверхні зубів, тобто отримання забезпеченого більш повного плями контакту.

Основний експлуатаційний показник # 150; плавність роботи, тобто відсутність циклічних похибок, многократноповторяющіеся за один оборот колеса. Тому похибки їх форми і взаємного розташування зубів повинні бути мінімальні. Для силових передач необхідно:

1) наявність гарантованого бічного зазору між непрацюючими профілями зубів;

2) обмеження максимального можливого зазору і коливання величин, так званих мертвих ходів, ударів і шумів в працюючих передачах.

Система допусків для циліндричних зубчастих передач.

Система допусків визначає вимоги до точності окремих геометричних параметрів коліс і передач в залежності від експлуатаційних вимог. СТ РЕВ 641-77 визначає 12 ступенів точності: 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12.

3, 4, 5 застосовується для виготовлення еталонних вимірювальних коліс зачеплення з яким контролюється зубчастим колесом.

Починаючи з 6 # 150; найбільш поширена ступінь точності.

Для кожного ступеня точності зубчастих коліс і передач встановлюються незалежні один від одного кінематичні точності:

1) кінематична похибка зубчастої передачі позначається F ίor '. яка визначається як найбільша різниця алгебри значень кінематичної похибки передачі за повний цикл зміни відносного положення зубчастих коліс.

2) кінематична похибка зубчастої передачі, являє собою суму допусків на кінематичну похибка двох зубчастих коліс:

F ίo '= F ί 1' + F ί 2 '

3) допуск на кінематичну погрішність зубчастого колеса # 150; це є сума допусків на накопичену погрішність кроку зубчастого колеса F p і на похибка профілю зуба f f.

4) накопичена погрішність зубчастого колеса на k цілих його кроків F pkr;

5) Радіальне биття зубчастого вінця обмежується допуском F rr;

6) Коливання довжини загальної нормалі F vWr (F vW);

7) Похибка Обкатился F c дорівнює допуску коливання довжини загальної нормалі F vW.

8) Допуск на коливання вимірювального міжосьової відстані за оборот зубчастого колеса F ίr '' (допуск F ί ''): F ί '' = 1,4 F r.

Плавності роботи зубчастих передач залежать від похибки, яка становить частину кінематичної похибки, але багаторазово повторюється за один оборот зубчастого колеса.

1) циклічна похибка f zkr характеризує неплавним роботи;

Неплавним роботи проявляється в тому, що відхилення кута повороту веденого колеса за один крок можуть різко змінюватися.

2) циклічна похибка зубцеву частоти (f zzor). У зубчастої передачі # 150; це є циклічна похибка з частотою повторення рівній частоті ходу зубів в зачепленні;

3) допуск на циклічну похибка зубцеву частоти передачі:

4) відхилення кроку основного зачеплення (f pbr) # 150; різницю між дійсними і номінальними кроками зачеплення;

5) відхилення торцевого кроку (f ptr) # 150; різницю дійсного торцевого кроку від розрахункового.

Комплексний елементний показник:

1) Крок виміру по нормалі і профілем зуба.

F pxnr # 150; різницю між дійсним осьовою відстанню зубів і сумою відповідно числа номінальних осьових кроків помноженого на sin кута нахилу ділильної окружності зуба;

2) Похибка кроку зачеплення f pbr;

3) Похибка напрямки зуба F βr;

4) Похибка форми і розташування потенційної контактної лінії F kr # 150; лінії перетину зуба з поверхнею зачеплення;

5) Непараллельность осей f х r;

6) Перекіс осей f у r.

Бічний зазор, його вплив на роботу зубчастої передачі.

При встановленій роботі зубчасті колеса мають більш високу температуру, ніж корпус, тому вони розширюються. Отже бічний зазор намагаються отримати точним.

Величина гарантованого бічного зазору між неробочими поверхнями зубів регламентована видом сполучення: А, В, С, D. E. H.

Для забезпечення гарантованого бічного зазору в кожному сполученні встановлюється 6 класів відхилення міжосьової відстані.

а w. 1, 2, 3, 4, 5, 6

Встановлюється між видом сполучення і класом відхилення міжосьової відстані:

Н, Е # 150; 2 клас;

D. C. B. A # 150; 3, 4, 5, 6

Для сполучення Н гарантований зазор дорівнює 0. Якщо величина допускається мінімальна.

Для отримання гарантованого зазору вихідного контуру необхідно повідомити додаткове зміщення на величину верхнього відхилення.

Норми бічного зазору регламентуються 8 видами допуску: x. y. z. a. b. c. d. e. h.

Вибір ступенів точності для зубчастих коліс визначається досвідченим і розрахунковим шляхом.

Розрахунковий метод включає в себе динаміку передачі, вібрації, розрахунок на міцність, довговічність за нормами контакту зубів.

8-7-5 Ва СТ РЕВ 641-77

Позначення точності колеса передбачає:

перша цифра # 150; норма кінематичної точності;

друга # 150; плавність роботи;

третя # 150; норма плями контакту.

В # 150; вид сполучення.