Заточка багатолезових інструментів

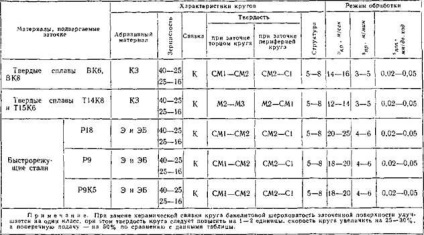

Неспеціалізовані інструментальні цехи застосовують для заточування багатолезових інструментів універсальні верстати моделей ЗА64М, ЗА64Д, 3641 идр. Характеристики абразивних кіл і режими заточування багатолезових інструментів наведені в табл. 126.

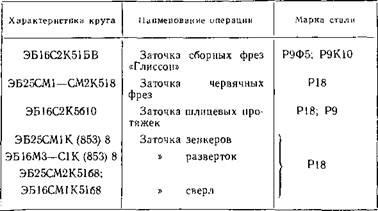

Для заточування інструменту з ванадієвих і кобальтових швидкорізальних сталей знаходять застосування високоструктурний шліфувальні круги на керамічній зв'язці. Електрокорундовие кола високих номерів структури (8, 9 і 10) в порівнянні зі звичайними шліфувальними кругами мають підвищену продуктивність і стійкістю.

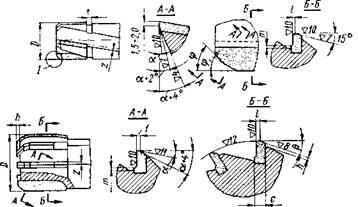

Мал. 88. Зенкер і розгортки, підготовлені до алмазної заточки

Їх рекомендується застосовувати для тих операцій, де потрібні м'які кола, але кромкостойкіе, і головним чином для профільної обробки.

Твердосплавні багатолезові інструменти заточують абразивними і алмазними колами. Це пояснюється тим, що після напайки пластинок або після складання ножів залишається значний припуск на заточку (1-2 мм). Тому під час заточування задніх поверхонь зубів інструменту доцільно спочатку провести попередню заточку абразивним кругом КЗ, а потім заточку або доведення алмазними колами.

Характеристики абразивних кіл і режими заточування багатолезових інструментів

Рекомендовані високоструктурний кола для заточувальних інструментів

Передні поверхні збірного інструменту можна заточувати алмазними колами без попередньої заточки, так як перед складанням інструменту ножі по передній поверхні шліфують. Заточку передніх поверхонь напайнимі інструменту слід проводити попередньо абразивним кругом КЗ, а потім алмазними. Так як алмазні кола при торканні в процесі заточування сталевого корпусу інструменту сильно зношуються або засаливаются, то до конструкції інструменту, що підлягає алмазної заточки, пред'являються особливі вимоги:

1) пластинки твердого сплаву повинні виступати над корпусом на величину z = 0,5 ÷ 1,0 мм (рис. 88);

2) в кінці твердосплавних пластинки треба мати канавку шириною t для виходу алмазного круга;

3) по забірному конусу (подвійному) треба передбачити три задніх кута; α + 4 ° по корпусу, α + 2 ° по платівці і а по фаске;

4) по циліндричної частини треба передбачити два задніх кута: α + 2 ° по корпусу і а по платівці;

5) напайку пластинок повинна здійснюватися так, щоб на поверхні не було слідів припою;

6) остаточну заточку і доведення інструменту необхідно здійснювати тільки за робочим гранях, причому вони повинні бути мінімальними.

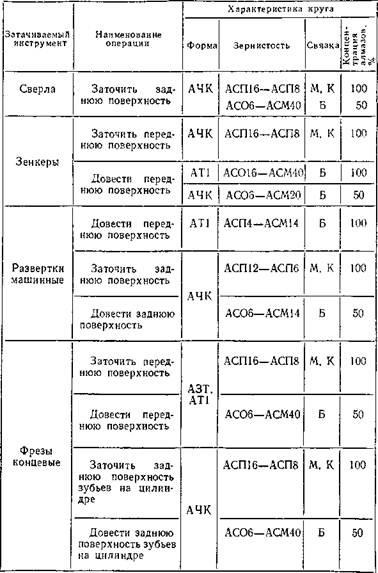

Характеристику алмазного круга вибирають в залежності від виду інструменту, заточуваної поверхні і характеру обробки (табл. 128).

При алмазної заточування і доведення інструментів застосовують смазочноохлаждающіе рідини. Для кіл на бакелітовій зв'язці допускається заточка без охолодження. Кола на металевій зв'язці треба застосовувати з мастильно-охолоджуючими рідинами, так як інакше вони засаливаются. Склади цих рідин наведені в табл. 129.

Способи подачі мастильно-охолоджуючих рідин в зону заточування можуть рекомендуватися наступні: подача оддихаючи; гнотовим подача; нанесення пасти на робочу поверхню круга за допомогою кисті. При гнотовим подачі охолодження може бути здійснено гасом, а за допомогою кисті - пастою складається з двох частин вазелінового масла і однієї частини парафіну.

Заточка гвинтових свердел. У неспеціалізованому інструментальному виробництві заточка свердел здійснюється на універсально-заточувальних верстатах в пристроях, що забезпечують заточку по конічної, циліндричної і плоскої поверхонь. Більшість гвинтових свердел заточується по конічних поверхнях, заточка свердел по циліндричної поверхні є окремим випадком заточування по конічної поверхні (наприклад, свердла з кутом 2φ = 90 °). Плоска заточка задньої поверхні здійснюється у твердосплавних свердел.

Характеристики алмазних кіл для заточування і доведення багатолезових інструментів

Продовження табл. 128