Запит «шестерня» перенаправляється сюди; см. також інші значення.

Зубчасте колесо або шестерня [1] - основна деталь зубчастої передачі у вигляді диска із зубами на циліндричної або конічної поверхні, що входять в зачеплення з зубами іншого зубчастого колеса. У машинобудуванні прийнято мале зубчасте колесо називати шестернею. а велика - колесом. Однак часто все зубчасті колеса називають шестернями. Мінімальна число зубів зірочок обмежена в зв'язку із зносом шарнірів, нерівномірністю швидкості і шумом при роботі. Для передач з втулочно-роликовими ланцюгами його призначають від 12 (при передавальних числах і 6) до 31 (при і 1), для передач із зубчастими ланцюгами - від 17 до 40 при тих же передавальних числах. В іншому разі не буде дотримано умову плавного і надійного зачеплення. Звідси і походить назва - шестерня.

Зубчасті колеса зазвичай використовуються парами з різним числом зубів з метою перетворення крутного моменту і частоти обертання валів на вході і виході. Колесо, до якого крутний момент підводиться ззовні, називається ведучим. а колесо, з якого момент знімається - веденим. Якщо діаметр ведучого колеса менше. то крутний момент веденого колеса збільшується за рахунок пропорційного зменшення швидкості обертання. і навпаки. Відповідно до передавальним відношенням. збільшення крутного моменту буде викликати пропорційне зменшення кутової швидкості обертання веденої шестірні, а їх добуток - механічна потужність - залишиться незмінним. Дане співвідношення справедливо лише для ідеального випадку, що не враховує втрати на тертя і інші ефекти, характерні для реальних пристроїв.

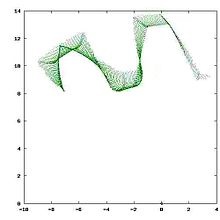

Рух точки дотику зубів з евольвентним профілем;

зліва - провідне, праворуч - ведене колесо

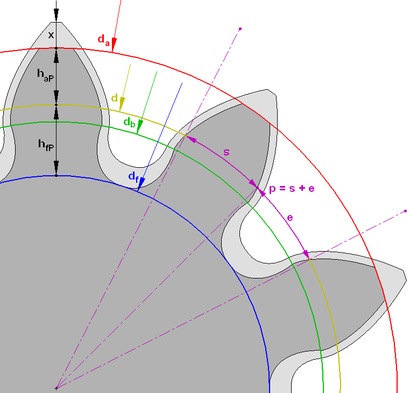

Параметри зубчастого колеса

Профіль зубів коліс як правило має евольвентної бічну форму. Однак існують передачі з круговою формою профілю зубів (передача Новікова з однієї і двома лініями зачеплення) і з циклоїдальних. Крім того, в храпових механізмах застосовуються зубчасті колеса з несиметричним профілем зуба.

Параметри евольвентного зубчастого колеса:

- m - модуль колеса. Модулем зачеплення називається лінійна величина в π раз менша окружного кроку P або ставлення кроку по будь-концентричної окружності зубчастого колеса до π. тобто модуль - число міліметрів діаметра ділильного кола припадає на один зуб. Темне і світле колеса мають однаковий модуль. Найголовніший параметр, стандартизований. визначається з прочностного розрахунку зубчастих передач. Чим більше навантажена передача, тим вище значення модуля. Через нього виражаються всі інші параметри. Модуль вимірюється в міліметрах. обчислюється за формулою:

- z - число зубів колеса

- p - крок зубів (відзначений бузковим цвітом)

- d - діаметр ділильної окружності (відзначена жовтим кольором)

- da - діаметр окружності вершин темного колеса (відзначена червоним кольором)

- db - діаметр основного кола - евольвенти (відзначена зеленим кольором)

- df - діаметр окружності западин темного колеса (відзначена синім кольором)

- haP + hfP - висота зуба темного колеса, x + haP + hfP - висота зуба світлого колеса

У машинобудуванні прийняті певні значення модуля зубчастого колеса m для зручності виготовлення і заміни зубчастих коліс, що представляють собою цілі числа або числа з десятковим дробом: 0,5; 0,7; 1; 1,25; 1,5; 1,75; 2; 2,5; 3; 3,5; 4; 4,5; 5 і так далі до 50. (докладніше див. ГОСТ 9563-60 Колеса зубчасті. Модулі)

Висота головки зуба - haP і висота ніжки зуба - hfP - в разі т.зв. нульового зубчастого колеса (виготовленого без зміщення, зубчасте колесо з "нульовими" зубцями) (зміщення ріжучої рейки, нарізати зубці, ближче або далі до заготівлі, причому зсув ближче до заготівлі зв. негативним зміщенням. а зміщення далі від заготівлі зв. позитивним) співвідносяться з модулем m наступним чином: haP = m; hfP = 1,25 m. тобто:

Звідси отримуємо, що висота зуба h (на малюнку не позначена):

Взагалі з малюнка ясно, що діаметр кола вершин da більше діаметра окружності западин df на подвійну висоту зуба h. Виходячи з усього цього, якщо потрібно практично визначити модуль m зубчастого колеса, не маючи потрібних даних для обчислень (крім числа зубів z), то необхідно точно виміряти його зовнішній діаметр da і результат розділити на число зубів z плюс 2:

Поздовжня лінія зуба

Зубчасте колесо від годинникового механізму

Зубчасті барабани кіноапаратури - призначені для точного переміщення кіноплівки за перфорацію. На відміну від звичайних зубчастих коліс, що входять в зачеплення з іншими колесами або зубчастими профілями, зубчасті барабани кіноапаратури мають крок зубів, обраний відповідно до кроку перфорації. Більшість таких барабанів має евольвентний профіль зубів, що виготовляються за тими ж технологіями, що і в інших зубчастих колесах.

Виготовлення зубчастих коліс

метод Обкатился

В даний час є найбільш технологічним, а тому і найпоширенішим способом виготовлення зубчастих коліс. При виготовленні зубчастих коліс можуть застосовуватися такі інструменти, як гребінка, черв'ячна фреза і долбяк.

Метод Обкатился із застосуванням гребінки

Нарізування зубчастого колеса на зубофрезерні Верстати з допомогою черв'ячної фрези

Ріжучий інструмент. має форму зубчастої рейки, називається гребінкою. На одній стороні гребінки по контуру її зубів заточується ріжучакромка. Заготівля накочується колеса робить обертовий рух навколо осі. Гребінка робить складні переміщення, що складаються з поступального руху перпендикулярно осі колеса і зворотно-поступального руху (на анімації не показано), паралельного осі колеса для зняття стружки по всій ширині його обода. Відносний рух гребінки і заготовки може бути і іншим, наприклад, заготівля може здійснювати переривчасте складний рух Обкатился, узгоджене з рухом різання гребінки. Заготівля і інструмент рухаються на верстаті один щодо одного так, як ніби відбувається зачеплення профілю нарізаються зубів з вихідним виробляють контуром гребінки.

Метод Обкатился із застосуванням черв'ячної фрези

Крім гребінки в якості ріжучого інструменту застосовують червячную фрезу. У цьому випадку між заготівлею і фрезою відбувається черв'ячне зачеплення.

Метод Обкатился із застосуванням долбяка

Зубчасті колеса також довбають на зубодовбальні верстатах із застосуванням спеціальних долбяків. Зубодовбальні долбяк є зубчасте колесо, забезпечене ріжучими крайками. Оскільки зрізати відразу весь шар металу зазвичай неможливо, обробка проводиться в кілька етапів. При обробці інструмент робить зворотно-поступальний рух щодо заготівлі. Після кожного подвійного ходу, заготівля і інструмент повертаються щодо своїх осей на один крок. Таким чином, інструмент і заготовка як би «обкатуються» одне за одним. Після того, як заготівля зробить повний оборот, долбяк здійснює рух подачі до заготівлі. Цей процес відбувається до тих пір, поки не буде видалений весь необхідний шар металу.

Метод копіювання (метод поділу)

Дискової або палацовий фрезою нарізається одна западина зубчастого колеса. Ріжуча кромка інструменту має форму цієї западини. Після нарізування однієї западини заготівля повертається на один кутовий крок за допомогою ділильної пристрою, операція різання повторюється.

Метод застосовувався на початку XX століття. Недолік методу полягає в низькій точності: западини виготовленого таким методом колеса сильно відрізняються один від одного.

Гаряче і холодне накочення

Контроль здійснюється шляхом послідовної деформації нагрітого до пластичного стану шару певної глибини заготовки зубонакатним інструментом. При цьому поєднуються індукційний нагрів поверхневого шару заготовки на певну глибину, пластична деформація нагрітого шару заготовки для утворення зубів і обкатка освічених зубів для отримання заданої форми і точності.

Виготовлення конічних коліс

Дерев'яна форма для виготовлення зубчастого колеса з музею Geararium, 1896 рік

Технологія виготовлення конічних коліс найтіснішим чином пов'язана з геометрією бічних поверхонь і профілів зубів. Спосіб копіювання фасонного профілю інструменту для освіти профілю на конічному колесі не може бути використаний, так як розміри западини конічного колеса змінюються в міру наближення до вершини конуса. У зв'язку з цим такі інструменти, як модульна дискова фреза, пальцевая фреза, фасонний шліфувальний круг, можна використовувати тільки для чорнової прорезки западин або для освіти западин коліс не вище восьмому ступені точності.

Для нарізування більш точних конічних коліс використовують спосіб обкатки в станочном зачепленні нарізається заготівлі з уявним виробляють колесом. Бічні поверхні виробляє колеса утворюються за рахунок руху різальних крайок інструменту в процесі головного руху різання, що забезпечує зрізання припуску. Переважне поширення набули інструменти з прямолінійним лезом. При прямолінійній головному русі прямолінійне лезо утворює плоску виробляє поверхню. Така поверхня не може утворити евольвентної конічну поверхню з сферичними евольвентними профілями. Отримувані сполучені конічні поверхні, що відрізняються від евольвентних поверхонь, називають квазіевольвентнимі.

моделювання

Моделювання (продовж. 1м35с) інша версія.

підрізання зуба

Згідно властивостями евольвентного зачеплення, прямолінійна частина вихідного виробляє контуру зубчастої рейки і евольвентної частина профілю зуба нарізається колеса стосуються тільки на лінії верстатного зачеплення. За межами цієї лінії вихідний виробляє контур перетинає евольвентний профіль зуба колеса, що призводить до підрізання зуба біля основи, а западина між зубами нарізається колеса виходить більш широкою. Підрізання зменшує евольвентної частина профілю зуба (що призводить до скорочення тривалості зачеплення кожної пари зубів проектованої передачі) і послаблює зуб в його небезпечному перерізі. Тому підрізання неприпустимо. Щоб підрізання не відбувалося, на конструкцію колеса накладаються геометричні обмеження, з яких визначається мінімальне число зубів, при якому вони не будуть підрізані. Для стандартного інструменту це число дорівнює 17. Також підрізання можна уникнути, застосувавши спосіб виготовлення зубчастих коліс, відмінний від способу обкатки. Однак і в цьому випадку умови мінімального числа зубів потрібно обов'язково дотримуватися, інакше западини між зубами меншого колеса вийдуть настільки тісними, що зубам більшого колеса виготовленої передачі буде недостатньо місця для їх руху і передача заклинится.

Для зменшення габаритних розмірів зубчастих передач колеса слід проектувати з малим числом зубів. Тому при числі зубів менше 17, щоб не відбувалося підрізання, колеса повинні бути виготовлені зі зміщенням інструменту - збільшенням відстані між інструментом і заготівлею.

загострення зуба

Комп'ютерна модель зубчастої передачі (див. Нанотехнології)

При збільшенні зміщення інструменту товщина зуба буде зменшуватися. Це призводить до загострення зубів. Небезпека загострення особливо велика у коліс з малим числом зубів (менше 17). Для запобігання сколювання вершини загостреного зуба зміщення інструменту обмежують зверху.

Зубчасті передачі використовуються у личинок комах роду Issus для синхронізації руху ніг у момент стрибка. [2] [3]