4.9. зварні з'єднання

4.9.1. При зварюванні обичайок і труб, приварке днищ до обичайок слід застосовувати стикові шви з повним проплавлением.

Допускається застосовувати кутові і таврові шви при приварке штуцерів, люків, труб, трубних решіток, плоских днищ і фланців.

Допускається застосовувати нахлесточного зварні шви для приварки зміцнювальних кілець і опорних елементів.

Не допускається застосування кутових і таврових швів для приварки штуцерів, люків, бобишек і інших деталей до корпусу з неповним проплавлением (конструктивним зазором):

в судинах 1, 2, 3-ї груп при діаметрі отвору більше 120 мм, в судинах 4-й і 5а груп при діаметрі отвору більше 275 мм;

в судинах 1, 2, 3, 4-й і 5а груп з низьколегованих марганцевистих марганцевокремністих сталей з температурою стінки нижче мінус 30 АС без термообробки і нижче мінус 40АС з термообробкою;

в судинах всіх груп, призначених для роботи в середовищах, які спричиняють корозійне розтріскування, незалежно від діаметра патрубка, за винятком випадків, коли передбачена засверловка отвори в зонах конструктивного зазору.

Не допускається застосування конструктивного зазору в з'єднаннях фланців з патрубками посудин, що працюють під тиском понад 2,5 МПа (25 кгс / см2) і при температурі понад 300 АС. і фланців з обичайками і днищами посудин, що працюють під тиском понад 1,6 МПа (16 кгс / см2) і при температурі понад 300АС. Не допускається конструктивний зазор в цих зварних з'єднаннях незалежно від робочих параметрів в судинах, призначених для роботи в середовищах, які спричиняють корозійне розтріскування.

4.9.2. Зварні шви судин слід розташувати так, щоб забезпечити можливість їх візуального огляду і контролю якості неруйнівним методом (ультразвуковим, радіографічним тощо.), А також усунення в них дефектів.

Допускається в судинах 1, 2, 3, 4-й і 5а груп не більше одного, в судинах 5б групи не більше чотирьох, в теплообмінниках не більше двох стикових швів, доступних для візуального огляду тільки з одного боку. Шви необхідно виконувати способами, що забезпечують проварена по всій товщині зварюваного металу (наприклад, із застосуванням аргонодугового зварювання кореня шва, подкладного кільця, замкового з'єднання). Можливість застосування залишається подкладного кільця і замкового з'єднання в судинах 1-ї групи слід обґрунтовувати в проекті в установленому порядку.

4.9.3. Поздовжні зварні шви горизонтально встановлюваних посудин слід розташовувати поза центрального кута 140А нижній частині корпусу, якщо нижня частина недоступна для візуального огляду, про що повинно бути зазначено в проекті.

4.9.4. Зварні шви судин не слід перекривати опорами. Допускається в горизонтальних посудинах на сідлових опорах і підвісних вертикальних судинах місцеве перекриття опорами кільцевих (поперечних) зварних швів на загальній довжині не більше 0,35 Пі D_н (D_н - зовнішній діаметр посудини), а при наявності подкладного листа - на загальній довжині не більше 0 , 5 Пі D_н за умови, що перекриваються ділянки швів по всій довжині проконтрольовані радіографічним або ультразвуковим методом.

Перекриття місць перетину швів не допускається.

4.9.5. Відстань між поздовжнім швом корпусу горизонтальної посудини і швом приварювання опори слід приймати:

Проте кв .до Орен (D х S) - для нетермообработанного судини (D - внутрішній діаметр судини, S - товщина обичайки);

відповідно до вимоги п.4.9.6 для термообробленого судини.

4.9.6. Відстань між кінцем шва приварки внутрішніх і зовнішніх пристроїв і деталей і краєм найближчого шва корпусу повинно бути не менше товщини стінки корпусу, але не менше 20 мм. Для посудин із вуглецевих і низьколегованих марганцевистих марганцевокремністих сталей, які підлягають після зварювання термообробці, відстань між кінцем шва приварки деталей і краєм найближчого шва корпусу повинно бути не менше 20 мм незалежно від товщини стінки корпусу.

Допускається перетин стикових швів корпусу кутовими швами приварки внутрішніх і зовнішніх пристроїв (опорних елементів, тарілок, оболонок, перегородок і т.п.) за умови контролю перекривається ділянки шва корпусу радіографічним або ультразвуковим методом.

При приварок кілець жорсткості до обечайке загальна довжина зварного шва з кожного боку кільця повинна бути не менше половини довжини окружності.

4.9.7. Поздовжні шви суміжних обичайок і шви днищ в судинах 1, 2, 3 і 4-ї груп слід зміщувати відносно один одного на величину трикратної товщини найбільш товстого елемента, але не менше ніж на 100 мм між осями швів.

Допускається не зміщувати або зміщувати на меншу величину зазначені шви відносно один одного:

в посудинах, що працюють під тиском не більше 1,6 МПа (16 кгс / см2) і при температурі не більше 400 АС. з товщиною стінки не більше 30 мм за умови, що ці шви виконуються автоматично або електрошлаковою зварюванням, а місця перетину швів контролюються радіографічним або ультразвуковим методом в обсязі 100%;

в судинах 5а і 5б груп незалежно від способу зварювання.

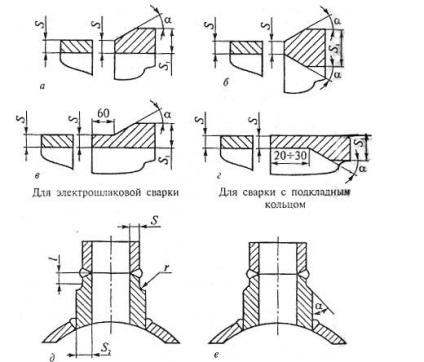

4.9.8. При зварюванні стикових зварних з'єднань елементів різної товщини необхідно передбачити плавний перехід від одного елемента до іншого поступовим утонением більш товстого елемента. Кут скосу аальфа елементів різної товщини (рисунок 14, а, б, в, г. е) повинен бути не більше 20А (ухил 1: 3). Зварювання патрубків різної товщини допускається виконувати відповідно до малюнком 14, д. Е. При цьому відстань l має бути не менше товщини S, але не менше 20 мм, а радіус r> = S_2 - S.

Допускається виконувати зварювання стикових швів без попереднього стоншення більш товстого елемента, якщо різниця в товщині з'єднувальних елементів не перевищує 30% товщини більш тонкого елемента, але не більше 5 мм; при цьому форма шва повинна забезпечувати плавний перехід від товстого елемента до тонкого.

Конструктивні елементи стикових з'єднань литих деталей з трубами, листами і поковками різної товщини слід приймати відповідно до проекту або технічними умовами на посудину (складальну одиницю, деталь).

Рис.14. Стиковка елементів різної товщини

4.9.9. В судинах, які виконуються з двошарової сталі, скіс здійснюється з боку основного шару.

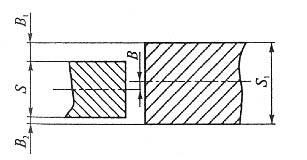

4.9.10. Зміщення кромок В листів (рисунок 15), що вимірюється по середині поверхні, в стикових з'єднаннях, які визначають надійність посудин, не повинно перевищувати В = 0,1S, але не більше 3 мм (S - найменша товщина зварювальних листів).

Зміщення кромок у кільцевих швах, виконаних електрошлаковою зварюванням, не повинно перевищувати 5 мм. Зміщення кромок у кільцевих швах монометалевих судин, а також в кільцевих і поздовжніх швах біметалевих судин з боку коррозионностойкого шару не повинна перевищувати значень, вказаних в таблиці 14.

Зміщення кромок зварюваних заготовок днищ не повинно перевищувати 0,1S, але не більше 3 мм (S - товщина листа), а днищ з двошарових сталей з боку плакуючого шару не повинна перевищувати значень, вказаних в таблиці 14.

Рис.15. зміщення кромок

4.9.11. До стикових з'єднань, що визначає міцність посудини, слід відносити поздовжні шви обичайок, хордові і меридіональні шви випуклих днищ.

4.9.12. При вимірюванні зсуву У кромок листів товщиною S і S_1 в стикових з'єднаннях слід враховувати, що:

B <= 0,5(S - S) + B; B <= 0,5(S - S) - B,

де B і В - відстані між крайками аркушів.

4.9.13. Відведення (незграбність) f кромок (рисунок 16) в стикових зварних з'єднаннях не повинен перевищувати f = 0,1S + 3 мм, але не більше відповідних значень для елементів, зазначених в таблиці 15, в залежності від внутрішнього діаметра D обичайок і днищ (S - товщина обичайки або днища).

Відведення (незграбність) кромок в поздовжніх зварних з'єднаннях обичайок і конічних днищ, стикових зварних з'єднаннях днищ із пелюстків визначається шаблоном довжиною 1 / 6D (рисунок 16, а, б), а в кільцевих зварних з'єднаннях обичайок і конічних днищ - лінійкою довжиною 200 мм ( малюнок 16, в, г). Відведення (незграбність) кромок визначається без урахування посилення шва.

4.9.14. Форма і розміри швів повинні відповідати вимогам стандартів на шви зварних з'єднань або технічної документації. При виконанні стикових з'єднань допускається не виправляти зварні шви, якщо відхилення розмірів валика (ширина і висота) складає не більше 30% передбачених стандартом розмірів на даний вид зварювання.

4.9.15. При захисті від корозії елементів судин способом наплавлення товщина наплавленого шару після механічної обробки вказується в проекті.

Для внутрішніх поверхонь ущільнювачів фланців, патрубків штуцерів товщина наплавленого шару повинна відповідати товщині, зазначеної в п.4.5.1.

4.9.16. У судин, виготовлених з корозійностійких сталей, зняття зусилля зварних швів, що стикаються при експлуатації з середовищем, допускається при наявності вказівок про це в проекті.

4.9.17. Зварні з'єднання перлитових сталей зі сталями аустенітного класу можуть бути передбачені в проекті з дотриманням наступних умов:

товщина матеріалу в місцях зварювання з'єднання не повинна перевищувати 36 мм для вуглецевих сталей і 30 мм для марганцево-кременистих сталей (марок 16ГС, 17ГС, 09Г2С та ін.);

середовище не повинно викликати корозійне розтріскування.

4.9.18. Технологія зварювання, якість і контроль зварних з'єднань з різнорідних сталей повинні відповідати вимогам нормативно-технічної документації з промислової безпеки.

4.9.19. Приварка і видалення допоміжних елементів (складальних пристроїв, тимчасових кріплень та ін.) Виробляються відповідно до технічної документації. Приварка (видалення) елементів виконується зварником, допущеним до зварювання даного виробу.

Приварення (видалення) тимчасових кріплень після зварювання основного виробу слід проводити за технологією, що виключає утворення тріщин і гартівних зон у металі вироби.