8.1. виробництво чавуну

Для виплавки чавуну в доменних печах використовують залізні руди, паливо, флюси.

До залізних руд відносяться:

Марганцеві руди застосовуються для виплавки сплаву заліза з марганцем - феромарганцю (10 ... 82%), а також передільних чавунів, що містять до 1% марганцю. Марганець в рудах міститься у вигляді оксидів і карбонатів: і ін ..

Паливом для доменної плавки служить кокс, можлива часткова заміна газом, мазутом.

Флюсом є вапняк або доломітізірованнийвапняк, що містить і, так як в шлак повинні входити основні оксиди (), які необхідні для видалення сірки з металу.

Підготовка руд до доменної плавки здійснюється для підвищення продуктивності доменної печі, зниження витрати коксу і поліпшення якості чавуну.

Метод підготовки залежить від якості руди.

Дроблення і сортування руд по крупності служать для отримання шматків оптимальної величини, здійснюються за допомогою дробарок і класифікаторів.

Збагачення руди засноване на відмінності фізичних властивостей мінералів, що входять до її складу:

а) промивання - відділення щільних складових від порожньої пухкої породи;

б) гравітація (відсадження) - відділення руди від порожньої породи при пропущенні струменя води через дно вібруючого сита: порожня порода витісняється в верхній шар і несеться водою, а рудні мінерали опускаються;

в) магнітна сепарація - подрібнену руду піддають дії магніту, що притягує залізовмісні мінерали і відокремлює їх від порожньої породи.

Окусковиваніе виробляють для переробки концентратів в кускові матеріали необхідних розмірів. Застосовують два способи окусковиванія: агломерацію і обливання.

При агломерації шихту, що складається із залізної руди (40 ... 50%), вапняку (15 ... 20%), повернення дрібного агломерату (20 ... 30%), коксового дріб'язку (4 ... 6%), вологи (6 ... 9%), спекают на агломераційних машинах при температурі 1300 ... 1500 0 С. при спіканні з руди видаляються шкідливі домішки (сірка, миш'як), розкладаються карбонати, і виходить кусковий пористий офлюсований агломерат,

При обливання шихту з подрібнених концентратів, флюсу, палива зволожують і при обробці в обертових барабанах вона набуває форму кульок-окатишів діаметром до 30 мм. Їх висушують і обпалюють при температурі 1200 ... 1350 0 С.

Використання агломерату і окатишів виключає окрему подачу флюса- вапняку в доменну піч при плавці.

8.2. виплавка чавуну

Чавун виплавляють у печах шахтного типу - доменних печах.

Сутність процесу отримання чавуну в доменних печах полягає у відновленні оксидів заліза, що входять до складу руди оксидом вуглецю, воднем і тв¨рдим вуглецем, що виділяється при згорянні палива.

При виплавці чавуну вирішуються завдання:

Відновлення заліза з оксидів руди, коксування його і видалення у вигляді рідкого чавуну певного хімічного складу.

Оплавлення пустої породи руди, освіту шлаку, розчинення в ньому золи коксу і видалення його з печі.

Пристрій і робота доменної печі.

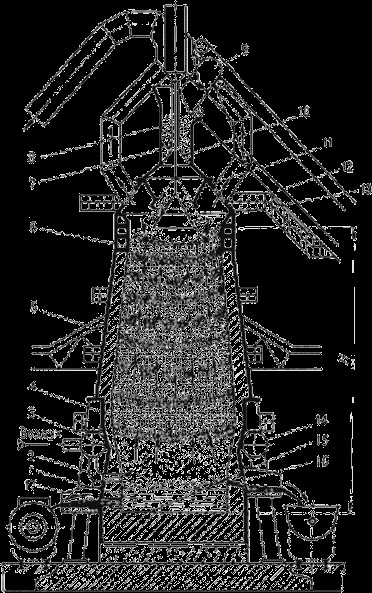

Доменна піч (рис. 1.1) має сталевий кожух, викладений вогнетривкою шамотною цеглою. Робочий простір печі включає колошник 6. шахту 5. распар 4. заплечики 3, горн 1. Лещадь 15.

Мал. 1.1. Пристрій доменної печі

У верхній частині колошника знаходиться засипної апарат 8. через який в піч завантажують шихту. Шихту подають у вагонетки 9 підйомника, які пересуваються по мосту 12 до засипного апарата і, перекидаючись, висипають шихту в прийомну лійку 7 розподільника шихти. При опусканні малого конуса 10 шихта потрапляє в чашу 11. а при опусканні великого конуса 13 - в доменну піч, що запобігає виходу газів з доменної печі в атмосферу.

При роботі печі шихтові матеріали, проплавляя, опускаються, а через завантажувальний пристрій подають нові порції шихти, щоб весь корисний об'єм був заповнений.

Корисний об'єм печі - обсяг, займаний шихтою від поду до нижньої кромки великого конуса засипного апарату при його опусканні.

У верхній частині горна знаходяться фурмені пристрої 14. через які в піч надходить нагріте повітря, необхідний для горіння палива. Повітря надходить з повітронагрівача, всередині якого є камера згоряння і насадка з вогнетривкої цегли, в якій є вертикальні канали. У камеру згоряння до пальника подається очищений доменний газ, який, згоряючи, утворює гарячі гази. Проходячи через насадку, гази нагрівають її і видаляються через димову трубу. Через насадку пропускається повітря, він нагрівається до температури 1000 ... 1200 0 С і надходить до фурмені пристрою, а звідти через фурми 2 - в робочий простір печі. Після охолодження насадок нагрівачі перемикаються.

Горіння палива. Поблизу фурм природний газ і вуглець коксу, взаємодіючи з киснем повітря, згоряють:

Відпрацьовані гази взаємодіють з розпеченим коксом по реакціях:

Утворюється суміш відновлювальних газів, в якій окис вуглецю є головним відновлювачем заліза з його оксидів. Для збільшення продуктивності подається в доменну піч повітря зволожується, що призводить до збільшення вмісту відновника.

Гарячі гази, піднімаючись, віддають теплоту шихтових матеріалів і нагрівають їх, охолоджуючись до 300 ... 400 0 С у колошника.

Шихта (агломерат, кокс) опускається назустріч потоку газів, і при температурі близько 570 0 С починається відновлення оксидів заліза.

Відновлення заліза в доменній печі.

Закономірності відновлення заліза виявлені академіком Байковим А.А.

Відновлення заліза відбувається в міру просування шихти вниз по шахті і підвищення температури від вищого оксиду до нижчого, в кілька стадій:

Температура визначає характер протікання хімічних реакцій.

Восстановителями окcідов заліза є твердий вуглець, оксид вуглецю і водень.

Відновлення твердим вуглецем (коксом) називається прямим відновленням, протікає в нижній частині печі (зона распара), де більш високі температури, по реакції:

При температурі 1000 ... 1100 0 C відновлене з руди тв¨рдое залізо, взаємодіючи з оксидом вуглецю, коксом і сажистий вуглецем, інтенсивно розчиняє вуглець. При насиченні вуглецем температура плавлення знижується і на рівні распара і заплічок залізо розплавляється (при температурі близько 1300 0 С).

У нижній частині доменної печі утворюється шлак в результаті сплаву оксидів порожньої породи руди, флюсів і золи палива. Шлаки містять. Шлак утворюється поступово, його склад змінюється в міру стікання в горн, де він накопичується на поверхні рідкого чавуну, завдяки меншій щільності. Склад шлаку залежить від складу застосовуваних шихтових матеріалів і чавуну, що виплавляється.

Чавун випускають з печі кожні 3 ... 4 години через чавунну летку 16. а шлак - кожні 1 ... 1,5 години через шлакову летку 17 (річка - отвір в кладці, розташоване вище поду).

Річку відкривають бурильної машиною, потім закривають вогнетривкої масою. Зливають чавун і шлак в чугуновозні ковші і шлаковозні чаші.

8.3. Продукти доменної плавки

Основним продуктом доменної плавки є чавун.

Переробний чавун призначається для подальшого переділу в сталь. На його частку припадає 90% загального виробництва чавуну. Зазвичай такий чавун містить 3,8 ... 4,4% вуглецю, 0,3 ... 1,2% кремнію, 0,2 ... 1% марганцю, 0,15 ... 0,20% фосфору, 0,03 ... 0,07% сірки.

Ливарний чавун застосовується після переплавки на машинобудівних заводах для отримання фасонних виливків.

Крім чавуну в доменних печах виплавляють

Феросплави - сплави заліза з кремнієм, марганцем та іншими елементами. Їх застосовують для розкислення і легування стали.

Побічними продуктами доменної плавки є шлак і доменний газ.

З шлаку виготовляють шлаковату, цемент, добрива (намагаються отримати гранульований шлак, для цього його виливають на струмінь води).

Доменний газ після очищення використовується як паливо для нагрівання повітря, що вдихається в піч.

8.4. Класифікація чавунів

Залежно від стану вуглецю в чавуні розрізняють:

білий чавун - вуглець у зв'язаному стані у вигляді цементиту, в зламі має білий колір і металевий блиск;

сірий чавун - весь вуглець або велика частина знаходиться у вільному стані у вигляді графіту, а в зв'язаному стані знаходиться не більше 0,8% вуглецю. Через велику кількість графіту його злам має сірий колір;

половинчастий - частина вуглецю знаходиться у вільному стані у формі графіту, але не менше 2% вуглецю знаходиться в формі цементиту. Мало використовується в техніці.

8.5. Будова, властивості і маркування чавунів

Відрізняються від стали тільки наявністю графітових включень, що визначають спеціальні властивості чавунів.

Залежно від форми графіту і умов його утворення розрізняють наступні групи чавунів: сірий - з пластинчастим графітом; високоміцний - з кулястим графітом; ковкий - з пластівчастим графітом.

Позитивні сторони наявності графіту.

графіт покращує оброблюваність різанням, так як утворюється ламка стружка;

чавун має кращі антифрикційні властивості, в порівнянні зі сталлю, так як наявність графіту забезпечує додаткову мастило поверхонь тертя;

через мікропорожнеч, заповнених графітом, чавун добре гасить вібрації і має підвищену циклічну в'язкість;

деталі з чавуну не чутливі до зовнішніх концентраторів напружень (виточки, отвори, переходи в перетинах);

чавун значно дешевше стали;

виробництво виробів з чавуну литтям дешевше виготовлення виробів із сталевих заготовок обробкою різанням, а також литтям і обробкою тиском з наступною механічною обробкою.

8.5.1. Сірий чавун.

Структура не впливає на пластичність, вона залишається надзвичайно низькою. Але впливає на твердість. Механічна міцність в основному визначається кількістю, формою і розмірами включень графіту. Дрібні, завихрення форми лусочки графіту менше знижують міцність.

Сірий чавун широко застосовується в машинобудуванні, так як легко обробляється і має гарні властивості.

Залежно від міцності сірий чавун підрозділяють на 10 марок (ГОСТ 1412).

Сірі чавуни при малому опорі розтягування мають досить високий опір стисненню.

Сірі чавуни містять вуглецю - 3,2 ... 3,5%; кремнію - 1,9 ... 2,5%; марганцю -0,5 ... 0,8%; фосфору - 0,1 ... 0,3%; сірки - <0,12 % .

Кращими властивостями міцності і зносостійкості мають перлітні сірі чавуни.

З огляду на малий опір виливків з сірого чавуну розтягують і ударних навантажень, слід використовувати цей матеріал для деталей, які піддаються стискає або згинаючих навантажень. У верстатобудуванні це - базові, корпусні деталі, кронштейни, зубчасті колеса, напрямні; в автобудуванні - блоки циліндрів, поршневі кільця, розподільні вали, диски зчеплення. Відливки з сірого чавуну також використовуються в електромашинобудуванні, для виготовлення товарів народного споживання.

Позначаються індексом СЧ (сірий чавун) і числом, яке показує значення межі міцності, помножене на СЧ 15.

8.5.2. Високоміцний чавун з кулястим графітом.

Високоміцні чавуни (ГОСТ 7293) можуть мати феритної (ВЧ 35), ферито-перлітною (ВЧ45) і перлитную (ВЧ 80) металеву основу. Отримують ці чавуни з сірих, в результаті модифікування магнієм або церієм (додається 0,03 ... 0,07% від маси виливки). У порівнянні з сірими чавунами, механічні властивості підвищуються.

Чавуни з перлітною металевою основою мають високі показники міцності при меншому значенні пластичності. Високоміцні чавуни мають високу межею плинності,

,

Високоміцні чавуни містять: вуглецю - 3,2 ... 3,8%, кремнію - 1,9 ... 2,6%. марганцю - 0,6 ... 0,8%. фосфору - до 0,12%. сірки - до 0,3%.

Ці чавуни мають високу жидкотекучестью. Через високий модуля пружності досить висока різанням. Мають задовільною зварюваністю.

З високоміцного чавуну виготовляють тонкостінні виливки (поршневі кільця), шабота кувальних молотів, станини і рами пресів і прокатних станів, виливниці, резцедержатели, планшайби.

Виливки колінчастих валів масою до 2..3 т, натомість кованих валів зі сталі, мають більш високу циклічної в'язкістю, малочутливі до зовнішніх концентраторів напруги, мають кращі антифрикційні властивості і значно дешевше.

Позначаються індексом ВЧ (високоміцний чавун) і числом, яке показує значення межі міцності, помножене на ВЧ 100.

8.5.3. ковкий чавун

Отримують відпалом білого чавуну.

Ковкі чавуни містять: вуглецю - 2,4 ... 3,0%. кремнію - 0,8 ... 1,4%. марганцю - 0,3 ... 1,0%. фосфору - до 0,2%. сірки - до 0,1%.

8.5.4. Вибілені і інші чавуни

Вибілені - виливки, поверхня яких складається з білого чавуну, а всередині сірий або високоміцний чавун.

Мають високу поверхневу твердість (950 ... 1000 НВ) і дуже високу зносостійкість. Використовуються для виготовлення прокатних валів, вагонних коліс з вибіленим ободом, куль для кульових млинів.

Для виготовлення деталей, що працюють в умовах абразивного зносу, використовуються білі чавуни, леговані хромом, хромом і марганцем, хромом і нікелем. Виливки з такого чавуну відрізняються високою твердістю і зносостійкістю.

Для деталей, що працюють в умовах зносу при високих температурах, використовують високохромисті і хромонікелеві чавуни. Жаростійкість досягається легуванням чавунів кремнієм (5 ... 6%) і алюмінієм (1 ... 2%). Корозійна стійкість збільшується легированием хромом, нікелем, кремнієм.

Для чавунів можна застосовувати термічну обробку.