лорд рекомендує:

Деталі для установки на Луаз фірми "Луазоводінкорпорейтід" [email protected]

Гриша пише:

Сьогодні зважив-одна проставка важить 2 кг. 500г.

1 диск Мазда 626 3кг. 400г. і 1 супорт в зборі з колодками - 3400гр.

До нього вимагаєте докупити:

1) Супорти ВАЗ-2108

2) Колодки ВАЗ -2108 - 1комплект

3) Перехідники на гальмівні трубки (вхід-москвич, вихід-ВАЗ) - 2шт. + Мідні колечка ущільнювачів між перехідником і супортом.

4) Болти для кріплення супорта ВАЗ-08 до поворотного кулака (бажано під внутрішній шестигранник тому їх зручніше закручувати) - 4 шт.

5) Болти М8х20 під внутрішній шестигранник - 6 шт (треба 4 + 2 в запас)

6) Герметик

7) Гальмівна рідина.

8) Болтики 6шт (треба міряти на виробі) для кріплення заглушки №3.

Для установки:

1.Берем ключ на 13 і відкручуємо приводний вал.

2.Откручіваем 4 болта кріплення редуктора.

3.Откручіваем гайку маточини.

4.Откручіваем гальмівний шланг.

Виймаємо редуктор.

Відкручуємо задню кришку

потім

Беремо вибивач і ніжними важкими ударами вибиваємо ту хрень до якої кріпитися колесо.

УВАГА. Якщо немає спеціальної вибивання використовуйте палець маятніка.Смотріте НЕ погнили губки.

Далі справа техніки.

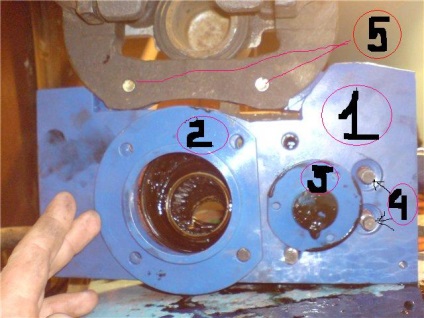

Наносимо товстий шар герметика і встановлюємо деталь №1 на редуктор.

ДА.Забил ще треба купити сальник 42-62-10 (Москвич) це запресовиваеться в деталь №2.

Ставимо деталь №2.

Прикручуємо деталь №3.

Потім до деталі №1 прикручуємо супорт.

У супорт укручуємо перехідник до наших гальмівним шлангах.

Ставимо редуктор на місце і прокачуємо гальма.

Другий варіант - дискові гальма по технології А Джигурди.

Якщо ваша релігія наказує вам вбивати людей, почніть з себе.

Re: Дискові гальма

Третій варіант, з дозволу Владіслава_V-919

Кронштейни дискових гальм. Варіації "на коліні".

Нарешті з'явилося трохи часу, щоб закінчити - після довгої летаргії - захисні кожухи для своїх дискових. Тепер вузол повністю готовий і чекає своєї черги на установку.

Якість зварювання сумнівів не викликало, проте брутальність конструкції, невеликі недоробки і огріхи виконання не викликали і ейфорію. Довелося засукати рукава, щоб зробити кронштейнів "обрізання" і усунути недоліки, щоб вироби стали цілком функціональними.

Але душа до цих кронштейнів не лежала, а свербіж в руках не проходив, тому вирішив робити інші самостійно. А ті, покупні, поклав на полицю, і багато пізніше при нагоді продав за ті ж гроші.

Вирізав з 10мм листа дві заготовки, для ідентичності розмірів і прискорення робіт прихопив їх зварюванням і так спільно знайомий токар розтратив на токарному великі отвори і на свердлильному просвердлив кріпильні і полегшують. Всі побудови для розмітки отворів і контуру робив не чертилкой на металі, а циркулем і олівцем на ватмані, потім вирізавши та наклеївши чертёжік на заготовку, накернівал центру отворів прям за кресленням. Таким же чином будував і розмічав отвори в корпусі манжети і кришці первинного вала.

До плоскому кронштейну болтами кріпиться проміжна планка з того ж 10мм листа. Необхідний виліт спочатку хотів зробити, вигнувши планку по оправці, але потужності моєї газового пальника не вистачало, щоб як слід нагріти заготовку, і було складно забезпечити необхідну точність, а планка при не сильно крутих вигинах виходила б або занадто довгою, або засікати за допомогою ключового колодок . Від ідеї з гнучкою залишилися на пам'ять тільки оправлення, зіпсована заради експерименту скоба і ескіз.

Довелося для планки роздобути заготовку товстіший, начорно вирізати болгаркою зайве з припуском в пару міліметрів, і начисто профрезеровать, забезпечивши необхідний виліт і паралельність площин. Фрезерування хоч і присутній, але на порядок менше за складністю та обсягом, ніж у цільнофрезерованної кронштейнів, і виконувалася на звичайному свердлильному верстаті. Болти кріплення М12х1,25 від того ж "восьмёрочного" супорта, що стягують рухливу скобу з поршнем.

Якщо ваша релігія наказує вам вбивати людей, почніть з себе.

Re: Дискові гальма

Насамперед вирішив закінчити з дисковими, для яких, щоб випробувати почуття глибокого задоволення, залишалося тільки виготовити захисні кожухи. Металу рекомендованої Олексієм товщини 1 - 1,5 мм під рукою не виявилося, довелося робити "броньовані" з наявного в наявності 2 мм листа. Відбортовку зробив "на-гарячу", затиснувши заготовку між двома якраз відповідного діаметру млинцями саморобної штанги. Оскільки раніше кожухи не планувалися і по периметру кронштейнів ніяких припливів для їх кріплення залишено не було, то довелося зробити кріплення на центральні чотири шпильки з перемичкою між "рогами" кожуха (що зробило можливим його зняття тільки після зняття маточини, але кожухи вийшли дуже жорсткими, руками просто так на погнёшь навіть "роги", так що, сподіваюся, знімати їх для рихтування не доведеться), а також закрити полегшують отвори в кронштейнах легкими заглушками. Ще при складанні з'ясувалося, що через надмірну товщини кожуха центральні штатні гайки висотою 6 мм майже впритул наблизилися до маслозбірних ковпака і були замінені на низькі висотою 5 мм.

На закінчення хочу попередити, що конструкція поки не обкатана і "фірма відповідальності не несе". Якщо в ході випробувань і експлуатації виявляться будь поломки і недоліки - повідомлю обов'язково. Бажаючим повторити рекомендую спочатку ознайомитися з думкою TERRA_INC

"Я не прораховував такий варіант, щоб заявляти про його явною надійності або ненадійності. Просто крім власне надійності важлива і жорсткість установки скоби. Тут вона підвішена на своєрідній ресорі-торсіончіке, поцяткована отворами. Як вона буде дихати під навантаженням, як це позначиться на її роботі і чи не будуть в ній напруги в якихось перетинах наближатися до небезпечних значень - не знаю, але виглядає не так надійно, як хотілося б. принаймні, перетин такої планки напрошується одна з, ніж у самого супорта. Ідея вигл дит дуже технологічно і красиво, але говорити про надійність і працездатності в цілому можна буде, коли така конструкція пройде хоча б тисяч 50 км і не виявиться ніяких косяків, не буде нічого ламатися, розкручуватися і домагатися зношуватися на клин. Мій варіант при мінімальній вазі кронштейна розраховувався на максимальну жорсткість установки скоби, хоча виявився не настільки технологічний, як хотілося б. У мене не було прикладу подібних працездатних зразків як якоїсь "реперної точки", тому робив відразу по-максимуму. Пробіг з такими гальмами понад 100 тис. Км, показав абсолютну надійність і працездатність конструкції. Інші варіанти мають право бути, але надання відповідних висновків можна лише після того, як вони зарекомендують себе в експлуатації.

Якщо для жорсткості збільшувати товщину планки, то для збереження можливості викручувати зливну пробку (нижній болт кришки) без зняття або відкидання вгору планки, і штатний болт замінити на болт з головкою під внутрішній шестигранник, то збільшити можна до 15мм (відстань від 10мм планки до головки болта, куди спрямований вказуючий перст, при промере 4-х редукторів склало 4,9 - 5,2 мм). Якщо зробити невелику вибірку на планці, щоб викручувався і виймався болт, а сама планка підійшла впритул до ключу-шестигранник - товщину можна збільшити до 18мм, а якщо ще товщі, то для вивертання пробки доведеться, як і для зняття кришки, як мінімум викрутити нижній болт планки, послабити верхній, і відвести її вгору разом з супортом. На ескізі розміри вказав по-максимуму, при товщину пластини 10мм потрібно відповідно на 2 мм зменшити висоту кришки первинного вала, інакше вона виявиться впритул до гальмівного диску.

Якщо ваша релігія наказує вам вбивати людей, почніть з себе.

мої гальма:

передня вісь: диск: мазда 626 (задній), супорт ваз-2108

задня вісь: барабанні, стандартні.

ГТЦ: москвич-412 (з вакуумним підсилювачем)

сьогодні проходив стендові випробування гальмівної системи.

результати:

тривалість спрацьовування (с): 0,41 (норма: не більше 0,5)

зусилля на педаль гальма (н): 430 (норма: не більше 490)

зусилля на важіль гальма стоянки (н): 360 (норма: не більше 392)

питома гальмівна сила робочих гальм: 0,6 (норма: не менше 0,59)

питома гальмівна сила гальма стоянки: 0,16 (норма: не менше 0,16)

максимальне значення коефіцієнта нерівномірності гальмівних сил (%):

1 вісь: 19

2 вісь: 2

p.s. я підозрюю, що обладнання занижує показники, найголовніше що вийшла норма, для отримання талона ТО досить.

Помічаю не раз, у мене гальмівні диски "ходять вісімкою". Їжачок порадив почухати напилком центральний отвір. Зробив, але схоже справа не в ньому, а в шпильках, які мають виступи, диск може бути щільно прилягає до маточини. По всій видимості потрібно в отворах під шпильки зробити конус для цих виступів. Хто стикався з таким?

А до речі, фаски на диску з боку шпильок есть.0,5Х45 у 5 відп.

кдт.jpg кдт1.jpg -Повело площину при затягуванні гайок і упирання кронштейна в кришку КР.Плоскость пішла і супорт встав криво по відношенню до диска.

Не всі кришки однаково корисні.

кр 1.jpg кр 2.jpg

До того ж диск сідав щільно тільки своєю зовнішньою площиною на маточину.

Якщо ваша релігія наказує вам вбивати людей, почніть з себе.