Ремонт клапанних гнізд головок циліндрів автотракторних двигунів

Робоче місце по ремонту клапанних гнізд головок автотракторних двигунів демонструється на ВСХВ в майстерні павільйону «Типова садиба МТС».

Відомо, що головка циліндрів працює в умовах високих температурних напружень і сприймає високі тиску газів в циліндрі. Виходячи з цього, до голівки пред'являються великі вимоги по теплостійкості, гідравлічної непроникності і механічними властивостями.

Найбільш уразливі в голівці клапанні гнізда, які швидко зношуються і втрачають свою газонепроникність. Тому найбільш поширеною операцією по ремонту головки є операція відновлення клапанних гнізд.

Найбільш уразливі в голівці клапанні гнізда, які швидко зношуються і втрачають свою газонепроникність. Тому найбільш поширеною операцією по ремонту головки є операція відновлення клапанних гнізд.

Клапанні гнізда можна відновити різними способами. Якщо гнізда зношені незначно і потрібно тільки відновити їх газонепроникність, притирають клапани або фрезерують гнізда з подальшою їх притиранням. При сильному зносі гнізд, коли клапани просідають більше допустимої величини і потрібно додатково відновити просідання клапанів до нормального, проводять торцювання або кільцювання гнізд. Є й інші способи відновлення клапанних гнізд.

Притирання клапанів. Процес притирання полягає в тому, що конічні поверхні клапана і гнізда змащують шаром дуже тонкого абразивного порошку з маслом, а клапану повідомляють зворотно-обертальний рух. При цьому в одному напрямку обертання клапан притискається до гнізда і їх поверхні прірабативаются і притираються, а в зворотному напрямку обертання клапан піднімається і притирання не відбувається.

Необхідність підйому клапана і зворотного його обертання викликана тим, що при безперервному натисненні і обертанні в одному напрямку абразивні частинки залишають кругові ризики і якісної притирання не виходить. Крім того, ускладнюється надходження до поверхонь, що труться нових частинок абразивного порошку і масла.

Для притирання користуються ручним приладом (при цьому притирати можна лише одне клапанне гніздо) або спеціальним притирочную верстатом (на ньому одночасно притирают всі клапани).

Після притирання на-конічних поверхнях тарілки клапана і гнізда повинна залишатися рівна матова кільцева смужка.

Розриви матовою смужки, а також її поглиблення на поверхні клапана не допускаються. Верхня кромка смужки повинна відстояти від краю конусної поверхні тарілки клапана не менше ніж на 1 мм.

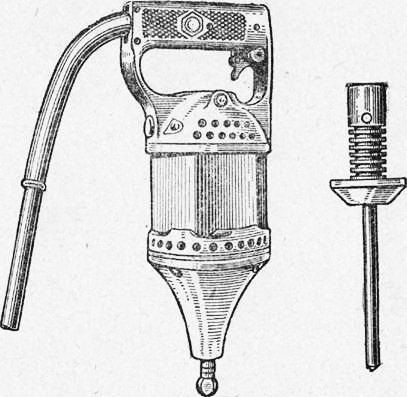

Крім притирання клапанів, герметичності сполучення гнізда з клапаном можна домогтися і іншим способом - застосуванням вібруючого оправлення (рис. 1), що служить для шліфування клапанного гнізда. Якщо гніздо зношене сильно, то спочатку його шліфують більш грубим абразивним каменем (чорнова шліфування), потім більш дрібним (чистове шліфування). Для отримання необхідної ширини фаски гніздо попередньо фрезерують під кутом 75 і 15 ° фрезами - шарошками.

Вібруюча оправлення складається з стержня змінного перерізу, на якому укріплений абразивний камінь з кутом в 45 °. З одного кінця оправлення поміщається направляючий стрижень під направляючу клапанну втулку. При цьому важливо, щоб між втулкою і стрижнем був зазор 0,2 мм, який забезпечує вібрацію оправлення при обертанні її зі швидкістю 10-12 тис. Об / хв і отримання сферичної фаски.

Мал. 1. Вібрує оправлення для шліфування клапанних гнізд.

Обертальний рух оправлення отримує від електричної дрилі за допомогою фігурного наконечника, який вставляється в верхній торець стрижня оправки.

При такому способі відновлення клапанних гнізд необхідна більш ретельна шліфування фаски клапана для отримання більш чистої поверхні.

Якість притирання клапанів перевіряють гасом, який заливають у впускні і випускні канали головки. При цьому протягом 5 хвилин гас не повинен проникати між клапанами і гніздами.

Якість притирання клапанів можна також перевірити спеціальним приладом, що прикріплюється до голівки циліндрів струбцинами. Ущільнення між головкою і кришкою приладу досягається гумовою прокладкою. В камеру накачують воду до тиску 3-5 атм. Якщо-вода не буде протікати у впускні і випускні канали через сполучення гнізда з клапаном, то притирання виконана задовільно.

Після відновлення клапанних гнізд і складання головки перевіряють утопание або виступаніє тарілки клапана щодо поверхні роз'єму головки.

Фрезерування клапанних гнізд. Клапанні гнізда фрезерують при порушенні герметичності посадки клапана в гнізді і виступанія тарілки клапана щодо гнізда не менше 2 мм (для тракторів «Універсал» та АСХТЗ-НАТІ) і не менше 0,5 мм (для трактора ХТЗ-7) і утопанія щодо площині роз'єму головки не більше 1 мм (для тракторів КД-35), не більше 2 мм (для тракторів ДТ-54), не більше 3 мм (для трактора ДТ-24) і не більше 5 мм (для тракторів С-80).

Процес фрезерування клапанних гнізд полягає в тому, щоб, користуючись спеціальним набором фрез, відновити геометричну форму гнізда, необхідну ширину фаски і підготувати її поверхню для притирання.

Чернової фрезою з кутом в 45 ° знімають шар металу до виведення слідів зносу і відновлення конусної поверхні. При цьому внаслідок зняття металу з гнізда збільшується ширина фаски. Для відновлення нормальної ширини фаски служать дві фрези: одна з кутом 75 °, за допомогою якої ширину фаски гнізда зменшують знизу, і друга з кутом 15 °, користуючись якою фаску гнізда зменшують зверху. Нормально фаска гнізда повинна розташовуватися не вище за середню частини фаски клапана.

Після отримання нормальної ширини фаски гнізда, його остаточно фрезерують чистової фрезою з кутом 45 °.

Для продовження терміну служби головки необхідно при фрезеруванні фасок знімати якомога менше металу.

Фаска зношеного клапанного гнізда зазвичай має раковини глибиною 0,03-0,05 мм. Для відновлення зношеного гнізда потрібно зняти шар металу 0,10 0,15 мм.

Направляючий стрижень фрези повинен входити в отвір направляючої втулки клапана з зазором не більше 0,05 м.

Торцювання клапанних гнізд необхідно при виступанія тарілки клапана щодо гнізда менше 2 мм (для тракторів «Універсал» та АСХТЗ-НАТІ), менше 0,5 мм, (для трактора ХТЗ-7) і утопанія тарілки нового збільшеного клапана нижче площини головки циліндрів більш ніж на 1 мм (для трактора КД-35).

Процес торцювання полягає в тому, що верхню площину гнізда клапана протачивают на глибину не більше 2 мм, а по діаметру - не більше діаметра кільця для кільцювання.

Торцюванням досягається зменшення діаметра підстави конуса гнізда, що дає можливість звичайним фрезеруванням гнізда домогтися нормального виступанія або утопанія клапана.

Після торцювання тарілка клапана повинна виступати над поверхнею гнізда не менше ніж на 2 мм (крім клапанів трактора КД-35). Загальна глибина гнізда головки трактора КД-35 після торцювання не повинна перевищувати 4,5 мм.

Гнізда головок двигунів тракторів ДТ-24, ДТ-54 і С-80 НЕ торцюють, так як в противному випадку може відбутися зменшення ступеня стиснення за рахунок збільшення при торцюванні обсягу камери згоряння.

Кільцювання клапанних гнізд. Це роблять при виступу-ванні тарілки клапана щодо торцованная гнізда менше 1 мм (для тракторів «Універсал» та ХТЗ-7), менше 2 мм (для тракторів АСХТЗ-НАТІ) і при утопанія щодо площині роз'єму головки більше 3 мм (для тракторів КД -35), більше 2 мм (для тракторів ДТ-54) і більше 5 мм (для тракторів С-80).

Процес кільцювання полягає в наступному. Зношене гніздо, яке вже не можна відновити ні фрезеруванням, ні торцюванням, піддають циліндричної расточке. У розточене отвір запресовують з певним натягом кільце, після чого в ньому фрезерують нову фаску.

Щоб кільце не випадало при нагріванні головки під час роботи, його виготовляють з дрібнозернистого чавуну твердістю 179-241 по Бринелю. В цьому випадку матеріал, з якого зроблено кільце, і сама головка мають майже однакові коефіцієнти об'ємного розширення. Заготовки піддають старінню тривалим зберіганням на відкритому повітрі або нагріванням до температури 400-500 ° в печі протягом 3 годин з подальшим повільним охолодженням.

На надійність посадки кільця в голівці не менший вплив надає величина натягу, чистота зовнішньої поверхні кільця і розточеного гнізда, а також їх овальність і конусність.

Не менше значення має прилягання торців кільця до дна розточеного гнізда.

Щільне прилягання необхідно для кращої тепловіддачі, а отже, і запобігання клапанів від перегрівання і обгорання.

При кільцюванні головки циліндрів трактора С-80 рекомендується для поліпшення подальшого тепловідведення ставити під торець кільця прокладку товщиною 0,25-0,40 мм з обпаленого червоної міді.

Щоб отримати хороші результати від кільцювання, необхідно строго виконувати певні технічні умови.

Поверхня розточеного отвори і зовнішня поверхня кільця повинні бути чистими і гладкими. Зовнішня поверхня кільця повинна бути прошліфована. Овальність і конусність (в мм) розточеного отвори під кільце і зовнішньої поверхні кільця не повинні перевищувати величин, зазначених в таблиці 3.

Перед запрессовкой кілець необхідно нагріти головку в маслі до 150-170 ° або в печі до 400-425 °. Можна також нагрівати головку в киплячій воді.

Точно витримати розмір отвору при расточке значно важче, ніж точно виготовити кільце. Тому спочатку розточують гнізда, а по ним виготовляють кільця з розмірами, що забезпечують нормальний натяг.

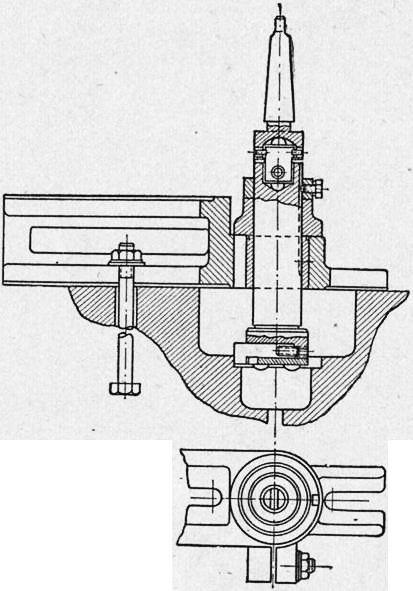

Отвір під кільце зазвичай растачивают на свердлильному верстаті, користуючись спеціальним універсальним пристосуванням (рис. 2). Це пристосування встановлюють безпосередньо на голівці і центрують по голівці калібром, який тонким стрижнем входить в спеціальну втулку, що встановлюється замість направляючої втулки, а центрирующим циліндром - в отвір кронштейна пристосування. Після установки і центрування пристосування з нього знімають інсталяційний калібр і втулку і встановлюють різцеву оправлення, на яку попередньо надягають направляючу втулку і кільце, яке обмежує необхідну глибину розточувального отвору. У такому вигляді різцеву оправлення встановлюють в головку і центрують по шпинделя дриля, а головку кріплять до столу верстата.

Різець в оправці за розміром розточувального отвору під кільце встановлюють, користуючись розмірним кільцем.

Кільцювання в конусное гніздо. У голівках двигунів тракторів С-80 за типовою технології передбачається при кільцюванні постановка сталевих (сталь 40Х) східчастих кілець з подальшою їх розвальцюванням. В цьому випадку растачивают ступеневу гніздо і з конусом. Після запресовування такого кільця в гніздо останнім розвальцьовують спеціальної гнуття. Отриманий в голівці конус заповнюється матеріалом кільця, забезпечуючи його надійне кріплення в голівці.

Відновлення клапанних гнізд з тріщинами по фаскам і між перемичками. Клапанні гнізда таких головок відновлюють заваркою тріщин газовим пальником, а потім фрезерують або проводять кільцювання з подальшою притиранням клапанів.

Мал. 2. Пристосування для розточування клапанних гнізд під кільцювання.

Перед заваркою тріщини з її крайок знімають фаску 4 × 45 °, потім головку нагрівають в печі до 650-700 °. При заварці тріщини користуються чавунними прутками А6 (ГОСТ 2761-44). Після заварки тріщини головку разом з піччю або в спеціальних термоізоляційних ящиках дуже повільно охолоджують, щоб уникнути появи нових тріщин. У заваренной головки зачищають наплавлений шов і звичайним способом фрезерують і притирають гнізда.

Зазвичай після ремонту такі головки піддають гідравлічному випробуванню підтиском 4АТ протягом 5 хвилин.

Нівроку фасок клапанних гнізд газовим пальником. Перед наварюванням з кромок тріщин на фасках і перемичках між ними знімають фаски 4 Х45 °, а гнізда готують до наварки фрезеруванням.

Наварювати фаски потрібно на нагрітій до температури 650-700 ° голівці, щоб уникнути появи нових тріщин. Нагрівати головки можна в звичайній і в спеціальній печах.

Щоб при наплавленні гнізд метал не стікав, необхідно в клапанні гнізда вставляти земляні шашки.

Навареними головка повинна повільно, протягом 18- 20 годин, остигати разом з піччю, а потім пройти гідравлічне випробування і механічну обробку.

Відновлення клапанних гнізд дизельних двигунів наплавленням рідким чавуном. Цей спосіб розроблений на черкеських заводі «Молот» і полягає в наступному. Головку очищають від нагару і бруду. Клапанні гнізда расфрезеро-ють, а на крайках тріщин знімають фаски, щоб отримати шорстку поверхню. Потім у впускні і випускні канали головки набивають формувальну землю до рівня фасок гнізд, а на останні встановлюють літники. Після такої підготовки в гнізда заливають рідкий чавун; при цьому важливо, щоб чавун весь час вимив підготовлені поверхні, нагріваючи їх до температури оплавлення. Після наплавлення головку повільно охолоджують в теплоізоляційному ящику або безпосередньо разом з піччю. Охолоджену головку піддають гідравлічному випробуванню і проводять необхідну механічну обробку.

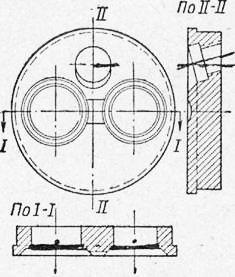

Відновлення клапанних гнізд запрессовкой вставки на два гнізда дизельних двигунів КДМ-46 і Д-54. Цей спосіб запропонований працівниками автотракторної контори Грознефтьразведка. Він дає можливість відновлювати головки з глибокими тріщинами в перемичках між гніздами. Користуючись спеціальної різцевій оправкой, захоплюючої два клапанних гнізда і передкамеру, на голівці вирізують гніздо на глибину 20 мм для двигуна КДМ-46 і 19,4 мм для Д-54 і розточують виточку глибиною відповідно 7,5 і 6,8 мм.

З чавунного лиття виточують диск за розмірами розточеного гнізда (рис. 3). У диску растачивают два отвори для клапанних гнізд і передкамери (двигун КДМ-46)

або вихровий камери (двигун Д-54). Виготовлений диск запресовують в підготовлене в голівці гніздо, попередньо встановивши під диск і його буртик прокладки.

Запресовані диски повинні виступати над площиною головки на 0,2 мм. Затягуванням головки шпильками досягається подальше ущільнення.

Відновлення клапанних гнізд торцюванням привалочной площині. Цей спосіб розроблений на черкеських заводі «Молот» для головок дизельного двигуна Д-54. При цьому способі з привалочной поверхні зістругують або сфрезе-ровивают метал товщиною 2-3 мм. Зазвичай це буває можливо внаслідок збільшеної товщини привалочной стінки проти нормальної. Тому таким способом можна відновлювати не всі головки.

Мал. 3. Диск з гніздами під виточку в голівці циліндрів.

До атегорія: - Досвід ремонту тракторів