Питання 3. Системи змащення й охолодження

Види тертя. Мастильні матеріали. При відносному переміщенні одного тіла по іншому між ними виникає тертя руху. Причини тертя: зрізання (сколювання) виступів дотичних поверхонь і молекулярне взаємодія цих поверхонь в точках контакту. Тертя руху в більшості випадків супроводжується зношуванням поверхонь, що труться. В результаті збільшуються зазори в сполученні та інтенсивність зношування деталей, виникає стукіт.

На подолання тертя витрачається механічна енергія, яка перетворюється в теплоту, в результаті чого деталі нагріваються. Зношування деталей, що труться і виділення теплоти - ось основні явища, викликані тертям руху.

Залежно від характеру відносного переміщення деталей тертя руху може бути двох типів: ковзання і кочення. Якщо між поверхнями, що труться немає мастильного матеріалу, то виникає тертя без мастильного матеріалу, а при наявності між цими поверхнями будь-якого мастильного матеріалу - тертя з мастильним матеріалом. Мастильний матеріал вводять на поверхні тертя для зменшення сили тертя і інтенсивності зношування. При введенні мастильного матеріалу тертя між твердими поверхнями (сухе) замінюється тертям між частинками (молекулами) мастильного матеріалу. Коли труться поверхні деталей повністю розділені рідким мастильним матеріалом, змазування називають рідинним. Якщо ж змазування поверхонь часткове, його називають полужидким.

Рідкі мастильні матеріали (масла) служать для зниження витрат потужності на тертя, зменшення зношування деталей, відведення теплоти, що виділяється при терті. Масло змиває з труться продукти зношування і всілякі забруднення, оберігає ці поверхні від корозії, а в окремих випадках ущільнює рухливі сполучення деталей.

Н. П. Петров, який розробив теорію рідинної (гідродинамічної) мастила, встановив, що вал, що знаходиться в стані спокою, спирається на підшипники і зазору між дотичними поверхнями вала і підшипника немає. При обертанні вала перші шари масла, які прилипли до його поверхні, захоплюють за собою наступні. Ті, що прийшли в рух частинки масла під дією сил тертя між шарами переміщаються з широкої частини зазору в вузьку - клинову. В результаті цього в області масляного шару з найменшим зазором збільшується тиск, під дією якого вал як би спливає і лежить на масляній подушці.

З ростом відносної швидкості переміщення поверхонь (частоти обертання валу) все більшу кількість масла втягується в клинове простір, внаслідок чого підвищується тиск в масляному шарі. Тому вал прагне зайняти центральне становище в підшипнику і зазор збільшується. Несуча здатність масляного шару і його товщина зростають з підвищенням в'язкості масла, збільшенням швидкості руху труться, і зменшенням навантаження на ці поверхні. Однак зі збільшенням в'язкості масла і швидкості руху поверхонь зростають і втрати на тертя в самому змащувальному матеріалі.

Одне з важливих властивостей масла - здатність розтікатися по поверхні металу і утворювати на ній щільно прилипає нерозривний (навіть при значному тиску) плівку. При видавлюванні олії з зазору між деталями на їх поверхні залишається найтонший шар масла, який силами молекулярного притягання міцно пов'язаний з поверхнею деталей. В цьому випадку при відносному русі між поверхнями виникає граничне тертя.

При рідинному змащення втрати енергії на тертя і зношування деталей найменші. Але умови, які потрібні для рідинного змащення, можуть бути створені тільки в деяких рухливих з'єднаннях, і то не в усі періоди їх роботи. Багато з'єднання деталей двигуна, наприклад стержень клапана - втулка, поршень - циліндр, більшу частину часу працюють в умовах граничного змащення. Довговічність деталей рухомого зчленування, що працюють при граничній мастилі, зменшується.

Всі мастильні матеріали, що застосовуються в автомобілях, ділять на рідкі та пластичні. а за призначенням - на моторні та трансмісійні масла, пластичні мастила.

В позначенні моторного масла (наприклад, М-8А) перша буква вказує на його призначення (М - моторне); цифра - на кінематичну в'язкість масла в м 2 / с або сСт (сантистоксах) при 100 ° С; друга буква - групу олії.

Залежно від експлуатаційних властивостей для моторних масел встановлено шість груп: А, Б, В, Г, Д, Е. Масло групи А рекомендується для нефорсірованних двигунів; Б - для малофорсованих; В - для середньофорсованих; Г - для високофорсованих двигунів. Масла груп Д і Е використовують для спеціальних двигунів. У кожній групі є масла різного класу в'язкості (6; 8; 10; 12 і т.д.). Масла перерахованих груп розрізняються кількістю і ефективністю введених присадок. Найменше присадок в оліях групи А, а в кожній наступній більше, ніж у попередній.

Присадки - це складні органічні або металоорганічні з'єднання, які вводять в олії для поліпшення їх якості. За призначенням присадки ділять на кілька видів. В'язкісні присадки. додаються до масел в кількості 0,5. 10%, підвищують в'язкість масла при високій температурі і покращують його властивості в умовах низьких температур. Протиокислювальні присадки сповільнюють процес освіти в маслі продуктів окислення його складових. Протикорозійні присадки містять сірку і фосфор, які при взаємодії з металами створюють на поверхні деталей захисні плівки, що запобігають корозії. Миючі присадки перешкоджають осадженню часток нагару і продуктів окислення на поверхні деталей і утримують ці частинки в маслі в підвішеному стані, полегшуючи його фільтрацію. Температурні присадки (депрессатори) знижують температуру застигання (загустіння) масла, маслянисті - підвищують міцність масляної плівки на поверхні змащуваних деталей, а протипінні - перешкоджають вспениванию масла від потрапляє в нього повітря. Як протипінних присадок застосовують силікони (0,001. 0,0001%), які руйнують бульбашки піни і утворюють поверхневі плівки, пропускають повітря, але обмежують розбризкування масла. Багатофункціональні присадки є комплекс перерахованих присадок і мають багатоцільове призначення.

Для змазування двигуна необхідно застосовувати масла тільки тих сортів, які вказані в інструкції з експлуатації.

Класифікація, призначення, пристрій системи мастила.

Мастильна система служить для підведення масла до поверхонь, що труться деталей.

Класифікація. Залежно від умов роботи деталей і механізмів двигуна мастильний матеріал до них може підводити декількома способами: під тиском, крапельно (розбризкують маслом) і масляним туманом. У сучасних двигунах застосовують комбінацію різних способів підведення масла до поверхонь, що труться сполучених деталей. Така мастильна система називається комбінованої.

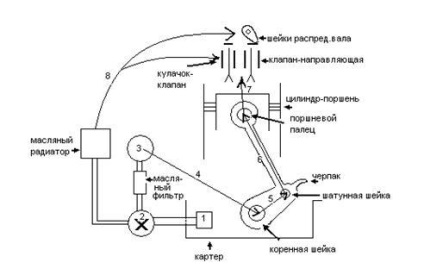

Під тиском масло від масляного насоса підводиться до корінних і шатунних підшипників колінчастого вала, підшипників опорних шийок розподільного вала, осях коромисел і верхнім наконечникам штанг. В окремих конструкціях під тиском змащуються втулки верхньої головки шатунів і поршневі пальці. Розбризкуванням і масляним туманом змащуються кулачки розподільного вала, нижні наконечники штанг, направляючі втулки клапанів, механізми обертання випускних клапанів, зубчасті колеса механізму газорозподілу і інші деталі, а також найбільш навантажена частина дзеркала циліндра (через отвір в нижній головці шатуна). Схема системи змащення представлена на рис. 15. Система змащення служить для подачі масла до поверхонь, що труться деталей, що зменшує тертя між ними і їх знос, а так само дозволяє знизити втрати потужності двигуна на подолання сил тертя. Під час роботи двигуна масло, що вводиться між деталями, безперервне циркулює, охолоджує деталі і забирає продукти їх зносу.

У більшості двигунів такі елементи системи змащення як подача масла через тіло шатуна до поршневого пальця (6, рис. 15) і викид масла на днище поршня (7, рис.15) відсутні, а поршневий палець і поршень змащується сбризгіванія. Система мастила зазвичай забезпечується повно поточними масними фільтрами і іноді масними радіаторами.

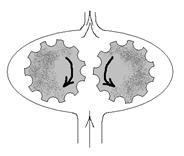

Прилади системи мастила. Масляний насос призначений для подачі масла під тиском до основних труться і пристроїв його очищення і охолодження. На автомобільних двигунах встановлюють, як правило, одно- і двосекційні шестерінчасті масляні насоси (рис. 16) з однією або двома парами зубчастих коліс. Вони характеризуються простотою пристрою, надійною роботою і рівномірністю подачі масла. У корпусі такого насоса встановлено ведене і провідне зубчасті колеса. При роботі насоса вони обертаються в протилежних напрямках. Масло, яке надходить до насоса по каналу, заповнює западини між зубами коліс, стискається ними і видавлюється до відводить каналу. Між зубчастими колесами в замкнутому просторі виникають значні «распирающие» сили.

Мал. 15. Система змащення:

1 Маслоприемник; 2 -масляний насос; 3 головна масляна магістраль; 4 подача масла до корінних шийок колінчастого вала; 5 подача масла від корінних до шатунним шийок; 6 подача масла через тіло шатуна до поршневого пальця; 7-викид масла на днище поршня; 8-магістраль мастила ГРМ

Для зменшення цих сил на корпусі або кришці насоса роблять розвантажувальну канавку, по якій масло виходить з утворився замкнутого простору в порожнину нагнітання.

Мал. 16. Масляний насос

Маслоочисники. В процесі роботи двигуна властивості масла (в'язкість і жирність) поступово погіршуються. Воно забруднюється твердими механічними домішками (частинками нагару, елементами зношування деталей), смолами і продуктами окислення. Для очищення масла і збереження його властивостей, а також для захисту поверхонь, що труться від механічних частинок на сучасних двигунах встановлюють різні Маслоочисники - фільтри грубої (ФГС) і тонкого очищення (ФТО), які можуть бути повнопотоковий і неполнопоточние. Фільтр називають повнопотоковий. якщо він встановлений в мастильної системі послідовно і через нього проходить все масло. Фільтр вважають неполнопоточним. якщо він встановлений паралельно і через нього проходить тільки 10. 15% масла. Особливо ретельно треба очищати масло в тих випадках, коли підшипники колінчастого вала виконані з антифрикційного матеріалу, до складу якого входить свинцюваті бронза, або високооловяністого алюмінієвого сплаву.

Для очищення масла від великих домішок і смолистих продуктів служать фільтри грубої очистки пластінчатощелевого або сітчастого типу, проте їх застосовують обмежено (в двигунах деяких моделей автомобілів МАЗ).

У фільтрах тонкого очищення в якості фільтруючих елементів використовують стрічково-паперові і картонні пакети або інші матеріали, в яких масло фільтрується, просочуючись через мікропори елемента.

Відцентрові Маслоочисники (центрифуги) - це фільтри тонкого очищення. У них масло очищається за рахунок впливу на домішки відцентрової сили, що виникає при обертанні ротора. Він приводиться в обертання реактивної силою, створюваної струменем масла, яка витікає з корпуса з великою швидкістю через два жиклера. Масло в порожнину ротора подається під тиском 0,4. 0,8 МПа по каналу в блоці, порожнистої осі і через отвір. Під дією виникаючих відцентрових сил механічні частки, що знаходяться в маслі, відкидаються до бічних стінок ковпака ротора, утворюючи щільний осад. Цей осад видаляють при чищенні центрифуги одночасно з заміною масла в картері двигуна. Правильність обертання центрифуги перевіряють на слух. Після зупинки двигуна справна центрифуга продовжує обертатися до 3 хв, видаючи своєрідний звук.

Масляний радіатор . При нормальному тепловому режимі роботи двигуна температура масла повинна бути в межах 65. 85 ° С. На вантажних автомобілях при підвищенні температури навколишнього повітря, а також при тривалій роботі двигуна на великих навантаженнях і при невеликій швидкості руху необхідна інтенсивність охолодження масла досягається обдувом піддона картера повітрям і подачею масла в масляний радіатор. На більшості легкових автомобілів радіатори не встановлюють, тобто масло охолоджується в результаті природної тепловіддачі поверхні піддону картера, обдуваемого зустрічним потоком повітря. Виняток можуть становити форсовані двигуни або двигуни більшої потужності.

На вантажні автомобілі встановлюють масляні радіатори водяного (маслотеплообменнікі) і повітряного охолодження. Останні застосовують найчастіше.

Клапани мастильної системи. Щоб підтримати необхідний тиск в мастильної системі і забезпечити нормальну роботу її пристроїв, можна встановити такі автоматично діючі клапани: редукційний, диференційний, перепускний і запобіжний. За типом всі клапани ділять на плунжерні і кулькові. В мастильних системах розглянутих двигунів ці клапани можна застосовувати в різних поєднаннях.

Редукційні клапани діють при перепаді тиску і підтримують постійний тиск в певній магістралі мастильної системи. За призначенням клапани ділять на запобіжні, зливні і перепускні. Запобіжні клапани захищають мастильну систему або окремі агрегати від перевантажень (надмірного підвищення тиску). Вони встановлені після насоса. Зливні клапани створюють певний гідравлічний опір при зливі масла і тим самим підтримують необхідний тиск у головній масляній магістралі. Перепускні клапани повертають потік масла з нагнітальним секції насоса у всмоктувальну або в головну магістраль, наприклад при засміченні фільтра, великому опорі радіатора.

Диференціальні клапани застосовують в деяких двигунах замість зливних або перепускних, зменшуючи при цьому втрати енергії на прокачування масла.

Для контролю за станом (температурою, тиском, ступенем забрудненості) і кількістю масла, а також за станом масляних фільтрів і радіаторів мастильних систем використовують механічні та електричні контрольні пристрої, що працюють в автоматичному режимі. При зміні тиску (зниження або збільшення щодо оптимального) погіршуються показники всієї мастильної системи.

Повернутися в зміст: