Технічне обслуговування та ремонт кривошипно-шатунного механізму

Причини виникнення несправностей в кривошипно-шатунного механізму.

Несправності в кривошипно-шатунного механізму виникають в результаті зношування поршневих кілець, поршнів і гільз циліндрів, корінних і шатунних підшипників і шийок колінчастого вала, поршневих пальців, отворів в бобишках поршня або бронзових втулок верхньої головки шатуна, пошкодження прокладок головок блоку циліндрів або ослаблення кріплення головок блоку.

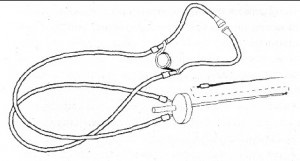

Ознаками цих несправностей є характерні стуки, які легко прослуховуються за допомогою приладів, наприклад, стетоскопа (рис. 1). За характером стуку або шуму в певному місці двигуна визначають вид несправності.

Малюнок 1. Стетоскоп

Щоб по стуку або шуму правильно визначити причину його появи, потрібно знати характер стукотів при різних несправності. Наприклад, стуки поршнів характеризуються глухим клацали звуком, який прослуховується вище площині роз'єму картера при різкому зменшенні частоти обертання колінчастого вала відразу після пуску холодного двигуна. У корінних підшипників стукіт супроводжується сильним, глухим низького тону звуком, прослуховується в площині роз'єму картера двигуна при різкій зміні частоти обертання колінчастого вала. Стук шатунних підшипників різкіший і дзвінкий в порівнянні зі стуком корінних підшипників. Він прослуховується в зоні обертання кривошипа відповідного циліндра. Зникнення або значне зменшення стукоту при виключенні запалення або форсунки в цьому циліндрі говорить про несправності підшипника. Стук поршневого пальця різкий, дзвінкий, високого тону. Він прослуховується в зоні розташування циліндрів, в місцях, відповідних верхньому і нижньому положенням поршневого пальця, при зміні частоти обертання колінчастого вала двигуна. Стук поршневого пальця не слід плутати з детонаційними стукотами, які з'являються при великому куті випередження запалювання і зникають при його зменшенні. Ознаками несправності кривошипно-шатунного механізму в автомобілях «Опель» також є зменшення тиску! в кінці такту стиснення (компресія) в циліндрах; виникнення шумів і стукотів при роботі двигуна; прорив газів в картер, збільшення витрати масла; розрідження масла в картері через проникнення парів робочої суміші при тактах стиснення надходження масла в камеру згоряння і потрапляння його на свічки запалювання, чому на електродах утворюється нагар і погіршується іскроутворення. Перераховані несправності ведуть до зниження потужності двигуна, підвищення вмісту СО у вихлопних газах, підвищення витрати палива.

В автомобілях «Опель» діагностування стану кривошипно-шатунного механізму, а також газорозподільного механізму полягає у визначенні тиску в кінці такту стиснення (компресії), визначення розрідження в впускному трубопроводі, витоку стиснутого повітря з надпоршневого простору.

Перевірка компресії повинна проводитися швидко, не більше 10 с. При цьому необхідно, щоб відбулося не менше семи тактів стиснення. При перевірці компресії в бензиновий двигунах повітряна заслінка повинна бути завжди відкрита, а дросельна може бути як закритої, так і відкритої. Через різного об'єму повітря, що надходить в циліндри, вимір компресії з повністю відкритою дросельною заслінкою дозволяє виявити такі несправності:

- деформацію або прогар клапанів;

- поломки і прогари поршня;

- закоксовиваніє кілець в канавках поршня;

- задираки поверхні циліндрів.

Якщо компресію вимірювати із закритою заслінкою, можна визначити дефекти профілю кулачка розподільного вала в конструкціях з гідроштовхачами, зависання клапана якщо клапанний механізм з гідроштовхачами, погане прилягання клапана до сідла.

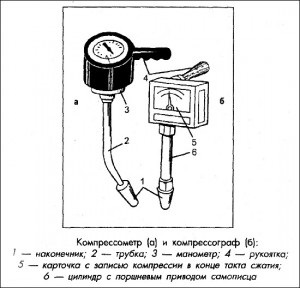

Компресія служить показником герметичності і характеризує стан циліндрів, поршнів, кілець і клапанів і вимірюється за допомогою компрессометра або компрессографа (рис. 2). Ці прилади є манометр з рукояткою, трубкою, наконечником і золотниковим пристроєм. У комплект компрессометра або компрессографа для бензинових двигунів можуть входити адаптери для під'єднання до свічним отворів, а для дизельних двигунів - до отворів форсунок або свічок розжарювання. Універсальні прилади забезпечені адаптерами різних розмірів для вимірювань в різних типах двигунів.

Малюнок 2. Компрессометр і компроссограф

Компрессограф є приладом-самописцем, що забезпечує запис свідчень на спеціальних картках. Він може мати кнопку і електропроводку для під'єднання до реле включення стартера, що дає можливість перевірити компресію самостійно, без помічника. Для перевірки компресії карбюраторного двигуна необхідно прогріти двигун і зняти свічки запалювання. Наконечник компрессографа або компрессометра вставляють в отвір свічки і оберігають двигун від запуску.

Щоб виключити запуск двигуна, від розподільника від'єднують провід для подачі низької напруги на котушку запалювання. У двигунів, обладнаних тільки розподільником запалювання, від'єднують центральний провід від кришки розподільника і з'єднують його з «масою». Для з'єднання з «масою» використовують дріт з зажимами. Якщо на двигуні встановлена система уприскування палива, знеструмлюють паливний насос зняттям відповідного запобіжника і провертають колінчастий вал стартером з частотою 200-250 об / хв. Компресометри і компрессографи для карбюраторних двигунів мають шкалу з межею вимірювань 15-20 кгс / см2, для дизельних двигунів - 40-70 кгс / см2. Гранично допустиме значення компресії 0,65 МПа. Перевірку виконують три рази для кожного циліндра, записуючи показники манометра. Різниця в показаннях між циліндрами повинна бути не більше 1-2 кгс / см2 для карбюраторних двигунів і 2-5 кгс / см2 для дизельних.

У дизельних двигунах компресію перевіряють як при холодному двигуні (температура 20 ° С), так і при прогрітому. Для перевірки паливні трубки високого тиску від'єднують від форсунок, попередньо послабивши їх кріплення і дотримуючись обережності, так як в трубках може бути залишкове високий тиск. Потім від форсунок від'єднують трубку для зливу палива і вивертають їх. Далі до перевіряється циліндра за допомогою перехідника під'єднують компрессорметр або компрессограф і від'єднують роз'єм електромагнітного клапана припинення подачі палива, щоб виключити подачу палива при перевірці. Після виконання цих операцій до відмови натискають акселератор і за допомогою стартера провертають колінчастий вал двигуна.

У дизельному двигуні компресію вимірюють на працюючому і прогрітому двигуні. Частота обертання 460-500 об / хв, температура 75-80 ° С. Компрессометр встановлюють замість форсунки перевіряється циліндра. Різниця в показаннях між окремими циліндрами для дизельних двигунів повинна складати не більше 2-5 кгс / см2.

Для вимірювання відносної величини компресії застосовують також і мотор-тестери. В цьому випадку компресія визначається за амплітудою пульсацій струму, споживаного стартером при прокручуванні колінчастого вала. Чим краще стан циліндра, тим більше буде сила струму, споживаного стартером. Перевагами цього методу є швидкість, одночасне вимірювання по всіх циліндрах і відсутність необхідності вивертати свічки. Недоліком методу є отримання тільки відносної величини компресії.

Щоб оцінити більш повно технічний стан двигуна при зниженні тиску в кінці такту стиснення потрібно залити в перевірявся циліндр 10 г моторного масла і зробити повторне вимірювання. При цьому необхідно пам'ятати, що для двигунів з невеликим об'ємом камери згоряння і дизельних двигунів кількість масла, що заливається має суворо контролюватися, так як надлишок його може привести до гідравлічного удару. Якщо тиск в кінці такту стиснення зросла, це свідчить про знос поршневих кілець.

Якщо тиск не змінився, це вказує на нещільне прилягання клапанів до сідел або підгоряння клапанів.

Маховик двигуна може мати наступні пошкодження: ризики, знос, задираки, мікротріщини на робочій поверхні, викришування зубів вінця, знос зубів по довжині, знос отворів під болти кріплення до колінчастого валу, поява кольори мінливості, пошкодження різьби в отворах.

У карбюраторних двигунів мінімальна частота обертання колінчастого вала на холостому ходу повинна складати 400-450 об / хв. У дизельних двигунів мінімальна частота обертання колінчастого вала на холостому ходу повинна складати 500-600 об / хв.

Перераховані несправності, пов'язані зі зношуванням деталей кривошипно-шатунного механізму, усуваються при перевірці технічного стану та ремонті. Перед перевіркою технічного стану колінчастого вала необхідно протерти колінчастий вал бензином, гасом, або розчинником і уважно оглянути його, чи немає на шиях слідів нерівномірного зношування, тріщин, рисок, слідів корозії, задирок. Для цього кілька разів проводять монетою або мідної шайбою по поверхні шийки. Якщо на шийці залишаються частинки міді, значить вона зношена, її потрібно перешліфувати. Наявність слідів зносу на шийці колінчастого вала можна визначити, якщо провести по ним, не натискаючи, пальцем руки.

Закінчивши перевірку, необхідно прочистити масляні канали. Для цього використовують жорстку волосяну або дротяну щітку. Потім треба видалити заглушки з каналів системи змащення, промити канали CMC або гасом, продути стисненим повітрям, обробити зенкером гнізда заглушок, встановити нові заглушки, зачеканити їх керном в декількох місцях; з отворів олійних каналів зняти фаски, щоб гострі краї не дряпали і не залишали виїмок на знову уста-встановлюються підшипниках. Невеликі нерівності на шиях зачищають шліфувальною шкуркою.

Далі необхідно перевірити радіальне биття корінних шийок і змішання осей шийок від площини, що проходить через осі шатунних і корінних шийок. Перевіряють і неперпендікулярность торцевої поверхні фланця по відношенню до осі колінчастого вала. За середньої корінний шийки перевіряють биття, яке повинно бути не більше 0,025-0,030 мм в залежності від моделі двигуна.

При наявності на шийках валу глибоких рисок, нерівномірного зносу, задирів і овальності понад 0,05 мм їх необхідно шліфувати до найближчого ремонтного розміру, а потім полірувати пастою ГОІ і алмазною пастою. Потім масляні канали промивають.

Якщо установка стандартних підшипників номінального розміру не забезпечує потрібний радіальний зазор, шийки колінчастого вала шліфують на спеціальному верстаті під найближчий розмір підшипників. Шліфування корінних і шатунних шийок може виконуватися під різні ремонтні розміри, проте ремонтні розміри однойменних шийок, корінних або шатунних, відрізнятися не повинні.

Якщо спостерігається биття середньої корінний шийки щодо крайніх, тобто є досить великий вигин колінчастого вала, то його усувають правкою на пресі. Для цього вал встановлюють крайніми корінними шийками на призми, а штоком преса через латунну або мідну прокладку прикладають зусилля до середньої шийці з боку, протилежного вигину. Прогин повинен бути в десять разів більше видаляється вигину. Вал витримують під навантаженням протягом чотирьох хвилин. Після перевірки вал нагрівають до 200 ° С і витримують при цій температурі 5 годин.

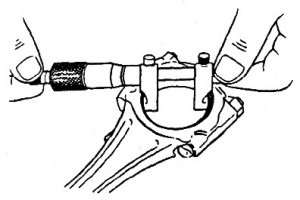

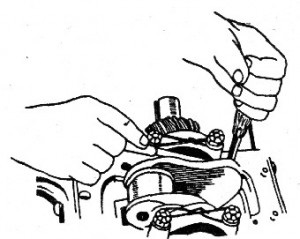

Після редагування вал знову перевіряють на биття і потім встановлюють в блок циліндрів. Після установки колінчастого вала в блок циліндрів перевіряють його осьової люфт за допомогою індикатора. При відсутності індикатора осьовий люфт вимірюють, правда, з меншою точністю, за допомогою набору щупів. Для цього викрутку вставляють між першим кривошипом вала і передньою стінкою блоку циліндрів (рис. 3) і віджимають нею вал до задньої частини двигуна. Потім за допомогою щупа визначають зазор між торцем задньої шайби наполегливої підшипника і площиною бурту першої корінної шийки. При люфт більше норми його регулюють за допомогою півкілець (рис.4), замінивши старі півкільця новими або встановивши півкільця збільшеної товщини.

Малюнок 3. Перевірка внутрішнього діаметра шатунного підшипника

Малюнок 4.Проверка осьового люфту колінчастого вала щупом

Задираки і подряпини на поверхні маховика видаляють протачіваніем, знімаючи шар металу товщиною не більше 1 мм і зачищаючи абразивної шкіркою. Після установки маховика на оправлення і центрування його по посадковому отвору перевіряється торцеве биття маховика, який мав би перевищувати 0,1 мм. Якщо маховик має колір мінливості на поверхні під ведений диск зчеплення, потрібно перевірити натяг обіду на маховику.

При викрашування зубів маховика і значному їх знос по довжині зубчастий вінець замінюють. При невеликому зносі торців зубів маховика необхідно зачистити торці на шліфувальному верстаті. Якщо зубчастий вінець маховика замінений, необхідно статично отбалансировать маховик. Для цього з боку кріплення зчеплення висвердлюють зайвий метал на глибину не більше 15 мм.

Завершивши ремонт. колінчастий вал збирають з тими ж маховиком і зчепленням, які стояли на ньому до ремонту.

Зчеплення встановлюють на маховик по заводським мітках або мітках, які були нанесені на обох деталях, одна проти іншої, біля одного з болтів кріплення кожуха зчеплення до маховика.

Перш ніж встановити колінчастий вал на двигун його піддають динамічному балансуванню на балансувальне верстаті. Дисбаланс усувають висвердлюванням металу в противовесах колінчастого вала або ступиці маховика. Ризики, виявлені на ступиці колінчастого вала, і задираки на поверхні шийки під сальник усувають шліфуванням. Сальники, незалежно від їх стану, замінюють при кожній розбиранні двигуна.