Для отримання отворів застосовують свердла, розгортки, зенкери.

Зенкування забезпечує 11 квалітет, розгортання - 9 квалітет.

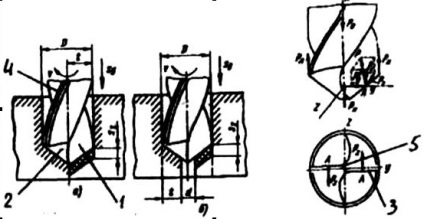

Свердління - один з найбільш поширених способів отримання циліндричних отворів глухих і наскрізних в суцільному матеріалі Коли вимоги по точності не виходять за 11-12 квалітет. Процес свердління відбувається при двох спільних рухах: обертання свердла або деталі навколо осі отвору (головний рух) і поступальному русі свердла вздовж осі (рух подачі).

При роботі на свердлильному верстаті свердло робить обидва рухи, заготівля кріпиться нерухомо на столі верстата. При роботі на токарних і револьверних верстатах, а так само на токарних автоматах обертається деталь, а свердло робить поступальний переміщення уздовж осі.

1. передня поверхня - гвинтова поверхня, по якій сходить стружжа.

2. задня поверхня - поверхня звернена до поверхні різання.

3. ріжучакромка - лінія утворена перетином передньої і задньої поверхні.

4. стрічка - вузька смужка на циліндричній поверхні свердла, розташована уздовж осі. Забезпечує свердла напрямок.

5. поперечна кромка - лінія утворена в результаті перетину обох задніх поверхонь

2φ від 90-2400; ω до 300, γ-передній кут (до центру менше, до периферії збільшується)

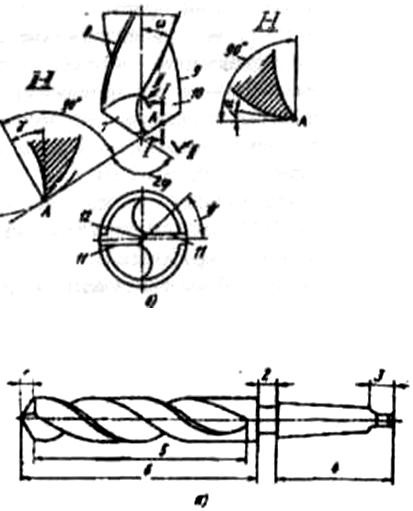

6. ріже частина

2. шийка

3. лапка (така ж і у зенкерів, а у фрези отвір на кінці)

Між 2и 3-конус Морзе

Свердла виготовляють з швидкорізальних і твердих сталей. Крутний момент забезпечується за рахунок конуса. Лапка запобігає прокручування свердла, і вибивання з шпинделя.

Застосовують бенкетів свердло при металообробці і деревообробці.

При свердлінні отворів великого діаметра> 75 мм звичайним способом в стружку йде багато металу. Застосовую кільцеві свердла (число ріжучих пластин 4-8).

V = (pi * D * n) / 1000 м / хв-швидкість різання

S- подача, мм / об

t- глибина різання (відстань між оброблюваної і обробленої поверхнями)

t = D / 2-глибина різання під час свердління

Зенкери. Забезпечують 11 квалітет. Обробляють отвори в литих, штампованих заготовках, а також попередньо просвердлених отворів. (Відмінність) Забезпечені 3-4 ріжучими крайками і не мають поперечного леза, що підвищує міцність, жорсткість. Ріжуча (для огорожі) частина виконує основну роботу різання. Калібрує направляє і забезпечує точність і шорсткість поверхні.

По виду зенкери ділять на:

- циліндричні,

- конічні

- торцеві. -називають Цековки (призначені для обробки отворів під шайбу або головку болта).

Зенкери під кутом 450 називаються ценковка (застосовують для зняття фаски в отворах)

Зенкери бувають цільні, збірні і насадні. Перші діаметром до 32 мм, другі до 100.

Припуск під зенкерование 0,5-3 мм на сторону. Rz = 10

Знос зенкерів - по задній поверхні hз = 1,2 + 1,5 мм по кутках і стрічці.

Розгортки. Забезпечують 9 квалітет. Застосовуються для обробки в основному малих діаметрів. Остаточна обробка отворів. Припуск 0,15-0,5 мм для чорнових і 0,05-0,25 для чистових, Ra = 0,32 + 0,63. За формою - циліндричні, конічні. Мають 6-12 головних різальних лез. За способом застосування - ручні (на кінці квадрат для того щоб одягати комірець) і машинні (на кінці лапка). За способом кріплення зубів - цільні, складові, напайнимі і з механічним кріпленням. За матеріалом ріжучої частини

вуглецеві, швидкорізальні, твердосплавні. За критерій затуплення приймають: а) при обробці незагартованих сталей знос задньої поверхні hз, - 0,4-0,7 мм; б) при обробці загартованих hз = 0,4-0,35 мм. Розгортки служать до переточування.

Зенкування і розгортання жароміцних сталей на нікелевої основі, обробляється погано. Застосовують сталь Р9Ф5, швидкість різання в 2 рази менше, ніж під час свердління. Рясне охолодження емульсією, сульфофрезол.

Титанових сплавів. При діаметрі більше 10 мм інструмент з ВК8, при менших -Р18, Р6К10 і Р9Ф5. HRC 63-65. МОР - касторове масло, олеїнова кислота.

Режими зенкерования інструментом з ВК8 V = 10-15 м / хв, S = 0,1-0,3 мм / об, t = 0,5 + 1 мм; розгортання V = 10-15 м / хв, S = 0,15 + 0,2 мм / об, t = 0,05 + 0,1.

З швидкорізальних сталей: зенкерование V = 3-5 м / хв, S = 0,05-0,2 мм / об, t = 0,3-0,8. Розгортання V = 2-3 м / хв, S = 0,05-0,2 мм / об, t = 0,05-0,1 мм.

Пристосування для обробки заготовок свердел

Широко застосовують притискні планки (трубні дошки), лещата, 3х або 4 * кулачкові патрони (циліндричні частини). При свердлінні отворів в циліндричних заготовках їх встановлюють на призми і затискають прихватами. Для свердління точно розташованих отворів використовують кондуктори.

Перехідні втулки, патрони і оправлення.

Обробка отворів виконується на:

1) вертикальних свердлильних Сіанкам;

2) радіально-свердлильних верстатах;

3) багатошпиндельних свердлильних верстатах;

4) горизонтальних свердлильних верстатах для грубого свердління;

5) Центрувально - для отримання в торцях заготовок центровочних отворів;

6) розточувальних верстатах

а) горизонтально, розточувальні .;

б) координатно-розточувальні,

в) алмазно-розточувальні.

Розточувальні верстати застосовуються в основному для обробки отворів з точно координованими осями в крупно-і середньогабаритних деталях. На розточувальних верстатах виконують: свердління, зенкування, розгортання, оброблення зовнішніх циліндричних поверхонь різцем, розточування отворів, підрізання торців, нарізування різьблення і фрезерування площин.

Поверхня формується за рахунок поєднання головного обертального руху різця і руху подачі, повідомляється різцю або заготівлі.

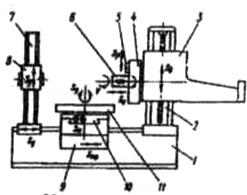

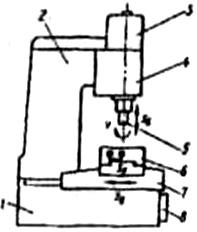

1 - станина

2 - стійка

3 - шпиндельная бабка з коробкою швидкостей

4 планшайба

5 - радіальний супорт

6 - розточний шпиндель

7 - стійка

8 - підшипник

9 - стіл

10 - каретка

11 - санчата

Задня стійка з підшипником призначена для підтримки довгих двохопорних оправок. Підшипник переміщається по задній стійці синхронно зі шпиндельної бабкою 3, зберігаючи співвісність зі шпинделем. Заготівлю встановлюють на поворотному столі 11, що складається з двох частин: санчат 9, які прямують уздовж станини, і каретки 10, що має поперечне переміщення.

Обробка на радіально-свердлильних верстатах

До фундаментної плити кріплять нерухому колону з гільзою. Зверху механізм переміщень. На гільзі встановлена траверса. На траверсі шпиндельная головка.

Одночасно обробляється кілька поверхонь корпусу. Компонування верстата різноманітна. Основні вузли - станина, силова головка, стіл, вибираються під конкретну заготовку. Подача уздовж осі разом з корпусом силової головки.

Висока продуктивність.

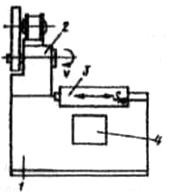

Обробляють алмазними і твердосплавними різцями. На станині 1 встановлена розточна головка 2. Заготівля закріплюється на столі 3 має поздовжню подачу з механізмом 4. Швидкості 200-1000 м / хв, подача 0,01-0,1 мм / об, глибина 0,05-0,2

Верстати оснащені оптичною системою контролю переміщень, точність переміщень 1 мкм. Верстати підвищеної жорсткості. Встановлюють в окремі приміщення Оснащуються системою кондиціонування. Температура приміщення 19-21 0С. Обробляють точні отвори, забезпечується більша точність розташування їх осей. На станині 1 розташована стійка 2. Коробка швидкостей 3, розточна головка зі шпинделем 4. Шпиндель обертається і має вертикальне переміщення. Заготівля кріпиться на столі 6, що має санчата 7 і привід 8.

Обробка зубчастих коліс. Формоутворення профілів зубів, Шевенгованіе.

Методи обробки металів. Технологічні методи обробки заготовок.