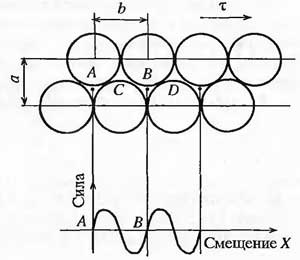

Теоретичний розрахунок міцності кристала вперше був виконаний Я. Френкелем. В основу було покладено проста модель двох рядів атомів, які зміщуються відносно один одного під дією дотичного напруження т (рис. 5.1). При цьому передбачалося, що атоми верхнього ряду переміщуються щодо нижнього як одне ціле, одночасно. Такий механізм прийнято називати схемою жорсткого зсуву.

х = ksm (2nx / b). (5.1)

Для малих зсувів х = klnx / b. Використовуючи закон Гука, величину напруги зсуву можна уявити в іншому вигляді: т = Gx / a, де G - модуль зсуву; х / а - деформація зсуву.

Якщо прирівняти наведені вирази для х, то; х = Gb / lmi; підставляючи це значення х в співвідношення (5.1), отримаємо:

х = ksin (2nx / b)

Для малих зсувів х = klnx / b. Використовуючи закон Гука, величину напруги зсуву можна уявити в іншому вигляді: т = Gx / a, де G - модуль зсуву; х / а - деформація зсуву. Подальші розрахунки приводити не будемо.

Якщо прийняти, що а = Ь, тоді теоретичне критичне напруження зсуву приблизно дорівнює G / 2n. Наприклад, для кристалів міді G = 46 ТОВ МПа, отже, теоретичне значення т = 7320 МПа. У той же час для реальних кристалів міді спостерігається опір зрушенню становить всього лише 1,0 МПа. Таким чином, теоретичне значення міцності на кілька порядків вище дійсної величини.

Уточнення наведеного вище розрахунку шляхом використання більш близького до дійсності закону періодичної зміни т в залежності від х призводить до вираження ТКР = G / 30 (розрахунок по Маккензі), що також на кілька порядків перевищує реальний опір зрушенню.

Аналогічні міркування можна провести для випадку, коли в результаті дії нормальних напружень відбувається одночасний розрив міжатомних зв'язків для двох рядів атомів і утворюється тріщина. Робота, що витрачається на руйнування, витрачається на створення двох нових поверхонь, що володіють поверхневою енергією уг. Теоретичну міцність ідеального кристала, певну з умови рівності роботи відриву двох рядів атомів і поверхневої енергії, утвореної при цьому тріщини.

Фактична міцність матеріалів на кілька порядків менше значень теоретичної міцності. Пояснення розбіжності теоретичної і реальної міцності матеріалів дає теорія дефектів кристалічної будови, що дозволила розкрити сутність явищ, що відбуваються при пластичної деформації, і встановити фізичну природу пластичності і міцності металів і їх сплавів.

Залишкові напруги. Наклеп.

Наклеп - це холодна механічна обробка поверхні, яка полягає в викиданні на металеву деталь дробинок певного виду і твердості, щоб ввести на поверхню залишкові напруги внаслідок стискання. Зміцнення поверхні металів і сплавів внаслідок зміни їх структури і фазового складу в процесі пластичної деформації, при температурі нижче температури рекристалізації. Наклеп супроводжується виходом на поверхню зразка дефектів кристалічної решітки, збільшенням міцності і твердості і зниженням пластичності, ударної в'язкості, опору металів деформації протилежного знака (ефект Баушінгера).

Наклеп на сьогодні є широко відомою операцією, яка довела свою необхідність у багатьох сферах застосування, основними принципами яких є:

- Поліпшення експлуатаційних якостей деталей, що піддаються механічним впливам глобальних (втома) або локальним (знос), пов'язаних з агресивною хімічною середовищем (корозія під напругою)

- Надання форми тонкостінних деталей (наклеп)

- Деталі, що піддаються циклічним напруженням вигину або скручування: пружини підвіски (гвинтові, листові), важелі, поршні, лопаті, вали, зубчасті колеса, торсіони, шпонки, ланки ланцюгів і т.д.

- Швидкість подачі дробу на деталь 20-120 м / с

· Залишкові напруги. Класифікація

В процесі виробництва деталей виникають технологічні залишкові напруги. Їх поява пов'язана з умовами виготовлення деталей.

Види залишкових напруг

Залишкові напруги зазвичай класифікують за ознаками протяжності силового поля і з фізичної сутності. Загальноприйнятою є класифікація по протяжності силового поля.

Напруги 1-го роду - макронапружень. Вони охоплюють області, сумірні з розмірами деталі, і мають орієнтацію, пов'язану з формою деталі.

Напруги 2-го роду - мікронапруги, що поширюються на окремі зерна металу або на групу зерен.

Напруги 3-го роду - субмикроскопические, що відносяться до спотворень атомної решітки кристала.

Залишкові напруги l-го роду в матеріалі деталі виникають в результаті різних технологічних факторів при її виготовленні. Їх величина визначається щільністю дислокацій, а знак залежить від характеру розташування однорідних дислокацій по відношенню до поверхні деталі. Стискають залишкові напруги виникають у разі переважного розташування біля поверхні безлічі позитивних дислокацій на паралельних площинах ковзання, а в разі рас положення у поверхні негативних дислокацій виникають залишкові напруги розтягнення.

За поданням фізики твердого тіла, напруги в металі або сплаві розглядаються як наслідок спотворення кристалічної решітки. Фізичною моделлю механізму утворення технологічних залишкових напруг стосовно до деталей, поверхневий шар яких деформований в процесі механічної обробки, в цьому випадку є атомна або дислокаційна модель.

Технологічні фактори (способи і режими обробки поверхні, стан інструменту, системи та ступінь охолодження та ін.) Роблять визначальний вплив на величину і знак залишкових напружень. Обробка різанням (точіння) поверхні заготовки деталі зазвичай викликає появу напруг, що розтягують величиною до 70 МПа. Глибина поширення їх знаходиться в межах 50. 200 мкм і залежить від умов формоутворення поверхні. При фрезеруванні виникають як розтягують, так і стискають напруги. При шліфуванні найчастіше виникають напруження розтягу.

Мікронапруги - місцеві залишкові напруги 2-го роду. Вони виникають в полікристалічних металах в процесі деформації великих обсягів в результаті взаємодії зерен. До залишковим напруженням 2-го роду відносять також і напруги всередині окремого зерна, обумовлені мозаїчністю його структури - результат взаємодії між окремими блоками. Ці напруги є наслідком неоднорідності фізичних властивостей різних компонентів полікристала, а також обмежених умов деформації окремого зерна і анізотропії властивостей всередині його. Основними причинами їх виникнення є фазові перетворення, зміни температури, анізотропія механічних властивостей окремих зерен, границі зерен і розпад зерна на фрагменти і блоки при пластичної деформації.

Фазові перетворення (в процесі його кристалізації і охолодження, термічної обробки і розпаду твердого розчину), пов'язані зі збільшенням або зменшенням обсягу окремих зерен, породжують значні залишкові напруги.

При зміні температури мікронапруги можуть виникати через наявність в металі різних компонентів з різними коефіцієнтами лінійного розширення, а також з-за анізотропії властивостей окремих зерен, особливо для металів з некубічних гратами, що обумовлює відмінність у величині лінійного розширення по різних кристалографічних осях.

У реальному поликристаллическом металі замість передбачуваного за розрахунком рівномірного розподілу напружень від дії зовнішнього навантаження має місце значна нерівномірність напружень (деформацій) в окремих зернах. Нерівномірне пластична деформація обумовлюється різницею в модулях пружності різних структурних складових, а також неоднаковою здатністю деформуватися по різних кристалографічних осях одного і того ж зерна, яка визначається величиною модулів пружності Е і G. У полікристала, навіть при однорідному полі напружень, пластична деформація розподіляється в мікрооб'ємах нерівномірно, ступінь нерівномірності при цьому досягає 400. 500%. Скупчення великої кількості дислокацій в граничних шарах викликає численні спотворення атомної решітки, а це створює напруги 3-го роду. Поряд з цим граничний шар - зона силового взаємодії між окремими зернами - створює поле мікронапруг, що охоплюють всю поверхню зерна.

Поділ обсягу зерна на блоки створює в зерні мікронапруги. Причиною виникнення їх є новоутворені кордону між блоками. У граничному шарі між блоками накопичуються дислокації і атоми домішок, які спотворюють кристалічну решітку і породжують напруги.

Відмінність мікро- і макронапружень полягає не тільки у величині масштабу їх прояви. Макронапружень можуть виникати в будь-який суцільний однорідноїізотропної середовищі. Мікронапруги в такому матеріалі існувати не можуть, вони можуть виникати внаслідок суттєвої неоднорідності кристалічного матеріалу і його анізотропних властивостей.

Виникнення спотворень кристалічної решітки пов'язано з відхиленням атомів від положення рівноваги, причиною яких є головним чином дислокації і впроваджені атоми. Розподіл спотворень, викликаних присутністю в решітці розчинених атомів, і різного роду недосконалостей структури при низьких температурах залишається постійним.