При виборі і розробці режимів сушіння необхідно враховувати-вать дві основні особливості макаронних виробів як об'єкта сушіння:

при зниженні вологості виробів від 29. 30 до 13. 14% відбувається скорочення їх лінійних і

об'ємних розмірів на 6. 8%:

в процесі висушування змінюються структурно-механічні-кі властивості виробів.

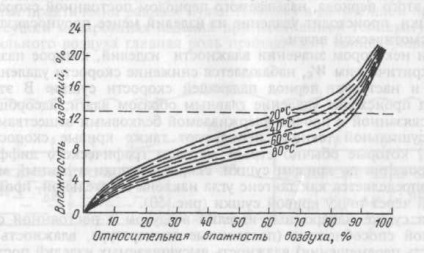

Мал. 4 Криві рівноважної вологості макаронних виробів.

Характер зміни структурно-механічних властивостей вису-Шива макаронних виробів

в значній мірі визна-ляется параметрами сушильного повітря, в першу чергу його температурою і вологістю.

В даний час в залежності від температури повітря використовують три основні режими конвективного сушіння макаронів-них виробів:

традиційні низькотемпературні (НТ) режими, коли тим-пература сушильного повітря не перевищує 60 ° С;

високотемпературні (ВТ) режими, коли температура повіт-ха на певному етапі сушіння сягає 70. 90 'С;

сверхвисокотемлературние (СВТ) режими, коли температура повітря перевищує 90 ° С.

Розглянемо особливості зміни структурно-механічних властивостей макаронних виробів при використанні зазначених трьох температурних режимів. При низькотемпературних режимах надходять на сушку сирі вироби є пластичним матеріалом і зберігають пластичні властивості приблизно до 20% -ної вологості. При зниженні вологості приблизно від 20 до 16% вони поступово втрачають властивості пластичного матеріалу і набувають властивостей, характерні для пружного твердого матеріалу. При цій вологості макаронні вироби є упругопластічни тілом. Починаючи приблизно з 16% -ної вологості макаронні вироби стають твердим пружним крихким тілом і зберігають ці властивості до кінця сушки.

При м'яких режимах сушки, т. Е. При повільному висушуючи-ванні виробів повітрям з низькою сушильної здатністю, пере-пад по вологості між зовнішніми і внутрішніми шарами невеликий, так як волога з більш вологих внутрішніх шарів успе-кість переміститися до підсушеним зовнішнім верствам. Темп ис-ширяння вологи з поверхні виробів відповідає темпу підщепі-да вологи з внутрішніх шарів (див. Рис. 1, а). Всі верстви виробів скорочуються приблизно рівномірно: усадка виробів увели-чивается прямо пропорційно зниженню їх вологості.

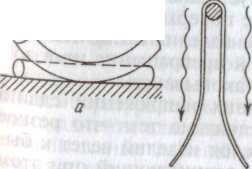

При жорстких режимах сушки, т. Е. Інтенсивному висушуванні виробів повітрям з високою сушильної здатністю, перепад по вологості між зовнішніми і внутрішніми шарами достига-ет значної величини внаслідок того, що волога з внут-них верств не встигає переміститися до зовнішніх. При цьому більш сухі зовнішні шари прагнуть скоротити свою довжину, чому перешкоджають більш вологість-ні внутрішні шари - всередині виробів на кордоні шарів мож-ника напруги, які називаються внутрішніми на-пряжене зсуву. Величина цих напруг тим значніше, чим інтенсивніше уда-ляется волога з поверхні виробів, чим більшою мірою відстає темп підведення вологи з внутрішніх шарів і чим більше градієнт вологості. Усадка виробів при жорсткій сушінні відбувається нерівномірний-но (див. Рис. 5): в початковий період сушіння відбувається інтенсивна усадка, а потім вона поступово згасає.

Поки висушувані макаронні вироби зберігають пласти-етичні властивості, що виникають внутрішні напруги зсуву розсмоктуються шляхом зміни форми виробів без руйнування їх структури (рис. 5).

Коли ж вироби набувають властивостей пружного матеріалу, що виникають внутрішні напруги зсуву, якщо вони переви-шают певне гранично допустимий, критичний зна-ня, призводять до руйнування структури виробів - появи на поверхні виробів мікротріщин, які при інтенсивному видаленні вологи поглиблюються, з'єднуються між собою. Вису-шенние таким чином макаронні вироби дуже неміцні, часто перетворюються в лом або навіть крихту.

З викладеного випливає важливий висновок, що при нізкотем-температурних режимі сушки макаронні вироби можна висуши-вать при жорстких режимах, не побоюючись появи в них тріщин, приблизно до 20% -ної вологості. При досягненні продуктом цієї вологості щоб уникнути розтріскування необхідно про-водити висушування при м'яких режимах, повільно видаляючи вологу. Особливо обережно слід видаляти вологу на останніх етапах сушіння по досягненні виробами вологості 16% і нижче.

Мал. 5. Деформація сирих ма-Карон виробів при жорсткому режимі сушки: а- на рамці; б-на Бастун

яких використовуються низькотемпературні режими сушіння, де процес сушіння розділений на два етапи - попередню і остаточну сушку.

Однак і на першому етапі видалення вологи з виробів ступінь жорсткості режиму має свої обмеження, оскільки надмірно швидке осушення поверхневого шару сирих виробів сухим повітрям температурою близько 60 ° С може призвести до його отсле-Іван, до утворення лускатої поверхні виробів, слідом-ствие того що волога не встигне підійти до поверхні з внут-ренних шарів щільної структури тестових заготовок. Крім того, при такому режимі сушки різке перетворення вологи виробів в пар може призвести до утворення бульбашок в товщі ще пластичних виробів. Тому чим вище температура повітря на початку сушіння, тим вище повинна бути його вологість.

На виході з сушарки макаронні вироби мають температу-ру, приблизно рівну температурі сушильного повітря. Тому перед упаковкою їх треба охолодити до температури й к-кувального відділення, інакше неконтрольований процес даль-шого випаровування вологи з теплих упакованих виробів триватиме в упаковці, а лрі використанні герметичної упа-ковки, наприклад поліетиленових пакетів, відбудеться конденсатор-ція вологи на внутрішній поверхні упаковки.

Переважно використовувати повільне охолодження в тече-ня не менше 4 год, в процесі якого вироби омиваються воз-духом температурою 25. 30 "С і відносною вологістю 60. 65%. При цьому відбувається стабілізаціяізделій: оконча-тельное вирівнювання вологості по всій товщі виробів, раса-сиваніі внутрішніх напружень зсуву, які могли залишитися після інтенсивної сушки виробів, а також деяке зниження маси остигаючих виробів за рахунок випаровування з них 0,5..1,0% вологи.

Швидке охолодження висушених виробів інтенсивної об-дувкой в охолоджувачах різних конструкцій або охолодження їх на стрічкових транспортерах при подачі на упаковку менш же-лательно: незважаючи на те що готові вироби за короткий час (близько 5 хв) встигають охолонути до температури цеху і подальші-щей усушки їх в упаковці не відбувається, за такий короткий проміжок часу внутрішня напруга зсуву в нестаб-лу виробах не тільки не встигають зникнути, але збільшуються за рахунок випаровування вологи з поверхні виробів і увеличени градієнта вологості. І якщо вироби були піддав-нути жорсткої сушінні, то розтріскування і перетворення їх в лом і крихту можуть відбутися вже після пакування.

Таким чином, збільшення внутрішніх напружень зсуву при швидкому охолодженні виробів зумовлено тим, що різке зниження температури поверхневого шару ізделійведет до б-строму випаровуванню з нього вологи. І хоча виникає при цьому градієнт температури спрямований в ту ж сторону, що і градієнт вологості, - всередину вироби, волога не встигає підійти з внут-ренних шарів до поверхні в силу низької влагопровідності щільної структури висушених виробів (див. Рис. 48, б) .

При високотемпературних і сверхвисокотемпературних ре-жімах сушки, коли температура повітря перевищує відпо-венно 70 та 90 * С, макаронні вироби залишаються в пластичному стані аж до 16. 13% -ної вологості (в залежності від температури). В цьому випадку критична вологість виробів W * (див. Рис. 49), т. Е. Момент переходу матеріалу з пластичного стану в пружне, переходу від постійної швидкості сушіння до падаючої швидкості, знижується практично до величини вологість-ності готових макаронних виробів. Тому виникає можли-ність використання таких режимів на всьому протязі сушки, значно скорочуючи її тривалість. Однак в цьому слу-чаї, щоб уникнути розтріскування висушених виробів особливо ретельно слід проводити стабілізацію і охолодження виробів - без подальшого випаровування з них вологи. Для цього тим-температурних та вологості умови стабілізації і охолодження ви-сушених виробів повинні відповідати однаковою одно-навесні вологості їх, т. Е. На рівні 13%. Наприклад, якщо стабілізація висушених виробів здійснюється при 70 ° С, то відносна вологість повітря повинна складати близько 85% (рівноважна вологість виробів при цих параметрах з-ставлять 13% - див. Рис. 51), і після стабілізації вироби можна відразу охолоджувати повітрям в цеху з температурою 20. 25 ° с і відносною вологістю близько 65%: ці параметри соот-ветствуют тій же величині рівноважної вологості (13%), поетів-тому випаровування вологи з поверхні виробів при охолодженні не буде.

На підставі вищевикладеного можна зробити висновок, що ос-новних причиною виникнення напруг всередині висушуваних макаронних виробів, які призводять до зміни форми або до утворення тріщин у виробах (в залежності від співвідношення пластичних і пружних властивостей висушуваних виробів), є відставання внутрішнього перенесення вологи від испа-ренію вологи з поверхневих шарів виробів. Це обумовлює виникнення значного градієнта вологості, величина якого може служити мірою небезпеки розтріскування вису-Шива виробів.

Характер залежності градієнта вологості від двох основних чинників: відносної вологості і температури сушильного повітря, наведений на рис. 54, показує, що при постійній температурі підвищення вологості повітря веде до зниження-нию градієнта вологості, а при постійній вологості повітря незначні зміни градієнта-вологості виникають при низьких і високих температурах.

Сушка макаронів в шафових сушилах.

Сушка макаронів в шафових сушарках. Для сушки макаронів в шафових сушарках використовують лоткові касети. Висушування здійснюють зазвичай в шафових бескалоріфер-них сушарках типів ВВП, 2ЦАГІ-700, «Дифузор».

У шафа сушарки встанов-ють 156 подвійних касет 5: два Ряду по глибині, три - по ши-рине й 26 касет по висоті. Місткість шафи по сухим виробам дорівнює 600 кг. При використанні одинарних кас-сет їх встановлюють по глибині-ні в чотири ряди.

Макарони сушать, провітрювати макаронні трубки, що лежать в касетах. При цьому використовується повітря сушильного відділення, параметри якого підтримуються на постійному рівні (сушка з постійною сушильної здатністю повітря), а саме: температура 30. 35 ° С, відносна вологість 65. 70%. Повітря в сушильній приміщенні нагрівається або від батареї радіаторів опалення, або калорифером, через кото-рий в приміщення нагнітається свіже повітря замість частини Отса-Сива з приміщення увлажненного відпрацьованого повітря.

Для більш рівномірного висушування періодично, через 1 год, змінюють напрямок руху повітря в сушильних уста-новки на протилежне, перемикаючи електродвигун на роботу в зворотному напрямку, т. Е. Реверсированием електро-двигуна.

Тривалість сушіння при зазначених параметрах повітря повинна складати від 20 (для макаронів великого діаметра) до 24 год (для макаронів малого діаметра). Прагнення скоротити про-тривалість сушіння шляхом використання більш сухого повітря або збільшенням швидкості руху повітря призводить до отри-нию великої кількості растрескавшихся макаронів. З іншого боку, необхідно стежити, щоб вологість повітря в су-Шильнов відділенні не збільшувалася більш 70. 75% у уникне-ня закисания і пліснявіння макаронів, особливо у внутрішніх рядах касет.

При сушінні в лоткові касетах макарони піддають обдувке повітрям з внутрішньої і зовнішньої поверхонь трубочок. Однак через нерівномірний зіткнення ма-Карон відбувається нерівномірний видалення вологи з їх поверх-ності, а отже, нерівномірна усадка виробів. Це призводить до сильного викривлення виробів під час сушіння, що значно знижує їх якість, збільшує витрату тари для упаковки. Крім того, тісне зіткнення трубочок в касеті і неможливість швидко видалити вологу в початковій стадії сушки часто призводять до злипання трубок між собою, утворення злитків.

Істотними недоліками даного способу сушіння є-ються також витрати великої кількості ручної праці і важки-круглі кліматичні умови для роботи в сушильній відділі-ванні - підвищені вологість і температура. Однак цей спо-соб сушки макаронів не вимагає складного дорогого устаткування і великих виробничих площ.

З метою усунення ручної праці на ряді макаронних під-приємств були створені механізовані потокові лінії з виробництва макаронів з сушінням в лоткові касетах.

Сушарки механізованих потокових ліній конструюють з декількох шафових апаратів, що встановлюються в один або два ряди. З обох сторін апаратів (в однорядних сушарках) або між рядами апаратів (в дворядних сушарках) повільно переміщаються стопки касет з висушують макаронами. Су-шилки зазвичай укладають в кожух, що дозволяє інтенсіфіці-ровать процес сушіння шляхом використання більш високих тим-температур повітря - до 40. 45 ° С з одночасним збільшенням вологості до 70. 75%.

Найчастіше використовують конструкцію сушарки з десятьма вен-тіляціоннимі установками, яка не забезпечує достатній-ний тривалості сушіння і вимагає використання електроп-ного повітря з підвищеною сушильної здатністю. Тому для вироблення міцних макаронів необхідна сушарка з великим числом вентиляційних установок.

Сушка короткорізаних виробів в шафових сушарках. Для сушіння короткорізаних виробів теж можуть бути використані представлені вище безкалоріферние шафові сушарки. В цьому випадку вироби розподіляють шаром 2. 3 см на сітчастих рамках, які один над одним встановлюють в сушарку. Од-нако для цих цілей в даний час велика распростране-ня в цехах невеликої продуктивності отримали шафові сушарки різноманітних конструкцій з індивідуальними повіт-хонагревателямі: частіше - електричними з батареєю ТЕНів потужністю 3. 8 кВт, рідше - паровими калориферами.

Принцип висушування залишається тим самим: вентилятор осу-ється безперервний рух повітря всередині шафи, про-ганяючи його над поверхнею виробів, розсипаних на рамках. Однак в даному випадку шафа закривається дверцятами, і завдяки наявності повітронагрівача (зазвичай перед венти-ром) і отворів з шиберами для регулювання подсоса свіжого повітря і викиду частини відпрацьованого повітря в шафі можна встановлювати необхідні режими сушіння з температурою повітря до 60. 65 ° С і відносної влажнос-ма до 80% (за рахунок випарувалася з виробів вологи). У зв'язку з цим є можливість, з одного боку, варьі-ровать параметри сушки в широких діапазонах і, з іншого боку, підтримувати їх на заданому рівні з достатнім ступенем точності.

Для сушіння короткорізаних виробів в закритих шафових су-Шилках можна застосовувати різноманітні варіанти режимів, наприклад:

сушка з постійною сушильної здатністю повітря при температурі 45. 50 "С і відносній вологості 70. 80% до вологості виробів 13,5. 14,4%;

трьохстадійний режим сушки: перша стадія - попередню оплату-ва сушка при температурі 55. 60 ° С і відносній вологості повітря 70. 80% до вологості виробів 20. 21%; друга ста-дія - отволаживание протягом 30. 45 хв при відключенні обо-Гревьє і вентиляції і при закритих дверях сушарки: волога з виробів при цьому не випаровується, відбувається вирівнювання вологості виробів по всій їхній масі; третя стадія - оконча-кові сушка при температурі 40. 45 "С і відносній вологості повітря 70. 75% до вологості виробів 13,5. 14,5%.

В обох випадках тривалість сушіння залежить від форми виробів, товщини шару виробів на рамках, швидкості руху віз-духу і визначається експериментальним шляхом.

Після закінчення сушіння доцільно стабілізувати виро-лія шляхом повільного остигання в шафі протягом 2. 3 ч при відключених нагріванні і вентиляції і при закритих дверях.

Деякі фірми, зокрема «Паван» (Італія), пропонують поставку шафових сушарок для короткорізаних виробів в когось плекту з установкою для первинної підсушування - трабатто. Призначення цієї установки - створення на поверхні сирих короткорізаних виробів підсушеної скоринки, що перешкоджає злипанню виробів в процесі їх подальшої сушки в шарі на рамках.

Полу-фабрикат виробів переміщається послідовно-тельно за всіма сіток. Регулюючи частоту обертання приводних барабанів варіатором, можна в певних межах змінювати товщину шару виробів на стрічках транспортерів і тривалістю-ність перебування виробів в сушарці.