- При складанні вільне обертання буксового вузла від руки

- Розбіг букси уздовж осі колісної пари або аксіальний розбіг повинен бути в межах 0,6-1,1 мм.

- В експлуатації зазор між кріпильних кришкою і корпусом букси не менше 1,5 мм

- Температурний нагрів в зоні підшипників не більше 35ºС від температури навколишнього середовища.

Підвішування тягового двигуна

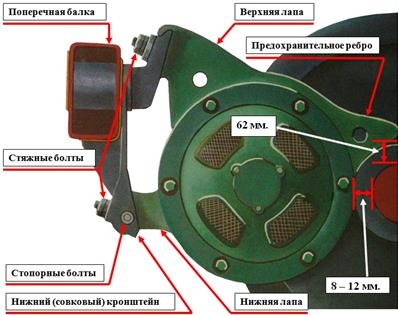

Підвішування двигуна (рис. 45) до рами візка здійснюється на трьох кронштейнах - двох верхніх і одній нижній, приварених до поперечної балки рами візка. Верхні кронштейни сталеві, литі вони уварені в стінки поперечної балки. Їх опорні плити, закручені догори, мають клиновидні закінчення, на які надягають виступи запобіжних упорів ( "лап") двигуна. Нижній упор двигуна розміщують в нижньому кронштейні, який також приварений до поперечної балки рами візка і має форму відкритої коробки (совок). У бічні стінки нижнього кронштейна вкручені стопорні болти, які впираються з двох сторін в нижній упор. Послаблюючи один з болтів і підтягуючи інший, можна переміщати двигун в ту чи іншу сторону і цим регулювати розбіг карданної муфти. Після регулювання кожен стопорний болт фіксують контргайкою, а тяговий двигун закріплюють на місці трьома стяжними болтами, для яких в кронштейнах і упорах двигуна виконані овальні отвори. Стяжні болти фіксують корончата гайками зі шплинтами. Таким чином, при такій рамної підвісці можна регулювати положення тягового двигуна тільки в напрямку вздовж його осі.

Вагони 81-717 і 81-714

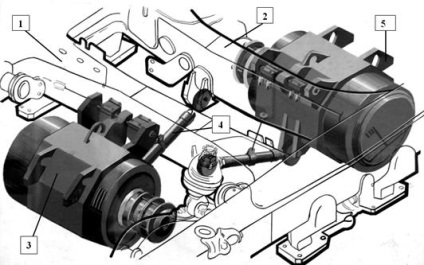

Тяговий двигун (3) пов'язаний з поперечними балками (2) рами (1) в трьох опорних точках (ріс.46) - двох верхніх і однієї нижньої. Вузол кріплення на верхніх кронштейнах є шарнір у вигляді циліндричного стержня, запресованого в припливи корпусу двигуна, який відділений від стінок кронштейна рами і кришки резинометаллическими прокладками. На місці тяговий двигун буде утримуватися за допомогою двох кришок, опорні площини яких також мають напівкруглі виїмки, відповідні діаметру стрижня. Цими кришками стрижень накривається зверху, і кожна кришка стягується за допомогою чотирьох болтів, вкручувати в спеціальні сухарі. Від мимовільного відкручування болти утримують пластинчасті шайби, попарно стопорні головки болтів. У бічних ребрах остова тягового двигуна є наскрізні різьбові отвори під регулювальні болти з контргайками, за допомогою яких проводиться регулювання розбігу карданної муфти. Нижній вузол кріплення двигуна виконаний у вигляді реактивної тяги (4), яка з'єднує нижній кронштейн на остові тягового двигуна з кронштейном на сусідній поперечної балки рами візка. Реактивна тяга є трубою, в яку з обох сторін вкручені болти з резинометаллическими шарнірами і застопореними в трубі за допомогою конусних втулок і гайок. Валики гумово шарнірів мають цапфи клиновий форми. Одним кінцем реактивна тяга прикріплена через клинове з'єднання до двигуна, а іншим до кронштейну, розташованому на другий поперечної балки.

Реактивна тяга призначена для розвантаження сусідній поперечної балки рами візка від крутять і вагових моментів, які створює двигун, що висить на ній. При підвісці обидві реактивні тяги передають навантаження через себе в протилежних напрямках, тобто компенсують одна іншу. Така система підвіски тягових двигунів дозволяє згладити напруги, що виникають в рамі візка в процесі експлуатації і тим самим зменшити утворення тріщин в поперечних балках рами. Використання в підвісці реактивної тяги дозволяє пересувати тяговий двигун в горизонтальній (ближче або далі від осі колісної пари) і вертикальної площинах. Зазор між остовом тягового двигуна і віссю колісної пари, який повинен бути в межах 8 ÷ 12 мм, але не менше 8 мм. Зазор у вертикальній площині між запобіжними ребрами двигуна (5) і віссю повинен бути не менше 65 мм. Реактивна тяга дозволяє також внести корективи горизонтальної несоосности між валом тягового двигуна і валом малої шестерні, яка повинна складати 2 ÷ 4 мм зі зміщенням двигуна тільки всередину візки. Слабкою ланкою в підвісці є три несучих ребра кістяка двигуна. У разі їх зламу від падіння на шлях тяговий двигун утримує запобіжний трос діаметром 18 мм. При цьому двома запобіжними ребрами тяговий двигун ляже на вісь колісної пари. Трос з'єднується петлею з нижнім кронштейном на остові двигуна і зі стрижнем за допомогою скоби, затиску і двох гайок з пружинними шайбами. Трос має захисну резинотканевую оболонку. Реактивна тяга також має запобіжний трос, який з'єднується за допомогою болтів з поперечною балкою рами візка і хомутом в середній частині труби реактивної тяги.

Недоліками даної системи підвіски є складність конструкції, велика трудомісткість при монтажі та ремонті за рахунок великої кількості деталей і необхідність додаткових регулювань.