Поршень середньооборотних дизеля складається з головки поршня і спрямовуючої (тронкових) частини, так званої "спідниці" поршня.

У більшості конструкцій двигунів для виготовлення поршнів застосовують зносостійкий матеріал, який має високі механічні властивості при підвищеній температурі. Таким якістю володіє чавун марок СЧ24-44, СЧ 28-48, СЧ 35-56, ВЧ 45-0, ВЧ 50-1,5.

З метою зниження маси поршня, а отже, зменшення сили інерції, що викликає додаткові напруги, поршні виготовляють зі сплавів на алюмінієвій основі АМ12, АК2 з малою щільністю і високою теплопровідністю. Однак алюмінієвий сплав має в 2 - 2,5 рази більший коефіцієнт лінійного розширення в порівнянні з чавуном, тому алюмінієві поршні встановлюють в робочий циліндр з великим монтажним зазором.

Сталь застосовується для виготовлення головок в складовою конструкції поршнів високофорсованих двигунів.

Високі температурні напруги необов'язково знижувати за рахунок використання матеріалів, що володіють високою міцністю. Теплові навантаження незмінно призводять до накопичення певних деформацій незалежно від вибору матеріалу. Допустима деформація визначається як частка від ділення допустимої напруги на модуль пружності. Матеріал, що характеризується високою межею міцності, не завжди має перевагу перед матеріалом з низькою межею міцності, якщо значення їх модуля пружності рівні. До числа важливих характеристик, що дозволяють уникнути високих теплових деформацій, відносяться хороша теплопровідність, що забезпечує незначні температурні градієнти, і малий коефіцієнт теплового розширення.

Конструкція поршнів робить істотний вплив на їх теплову напруженість. Охолодження поршнів неминуче пов'язане з віддачею сприймається теплоти в що знаходиться з ними в контакті масло. У кожному поршні частина теплоти передається стінок циліндра і далі в охолоджуючу воду або повітря через масляну плівку, що розділяє поршень і втулку. У найпростіших конструктивних рішеннях цей шлях відведення теплоти є превалюючим. Крім того, менша частина теплоти відводиться маслом, закидає з картера на внутрішні поверхні тронка і головки поршня. Поршні, проектовані для потужних двигунів, вимагають більш ефективного методу відведення теплоти. Відповідне збільшення тепловіддачі від поршня за допомогою розбризкують на його внутрішній поверхні мастила може бути досягнуто, якщо організувати спрямований потік масла у вигляді струменя, що витікає з верхньої частини головки шатуна.

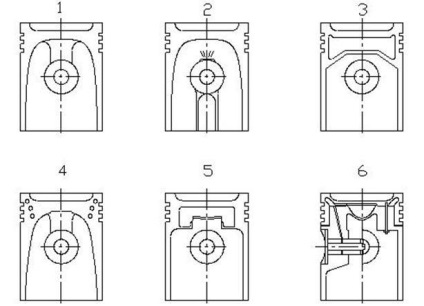

Інші методи охолодження в створенні в голівці поршня внутрішніх порожнин або каналів, по яких протікає масло. У ряді конструкцій поршнів такі канали призначені для повного заповнення їх маслом. Проходи спеціально виконуються малого перетину, для того щоб збільшити швидкість потоку масла і тим самим досягти високого коефіцієнта теплопередачі. В інших конструкціях використовуються порожнини великих розмірів з широкими проходами, через які може проходити як масло, так і повітря. Ці порожнини лише частково заповнюються маслом, яке при русі поршня збовтувати. Цей тип охолодження поршнів часто називається коктейльних. Високі місцеві значення швидкості переміщення масла забезпечують хорошу теплопередачу. Приклади різних конструктивних рішень охолодження поршнів наведені на малюнку 3.1.

Малюнок 3.1 - Охолодження поршнів

1 - розбризкуванням; 2 - фонтанне; 3 - камерний; 4 - за допомогою змійовика; 5 - коктейльна; 6 - камерне (складова конструкція)

Для забезпечення мінімального тертя тронка про втулку циліндра його необхідно добре змащувати. Однак зайва мастило робочої і бічних поверхонь компресійних кілець викликає підвищена витрата масла і інтенсивне відкладення нагару в канавках.

З картера на стінки циліндра закидається багато масла, і завдання полягає в тому, щоб забезпечити необхідне співвідношення між кількістю масла, що надходять до Тронку і кільцями. Це регулювання подачі масла здійснюється за допомогою додаткових, спеціально встановлених маслораспределітельних кілець.

Конструкції поршнів з легких сплавів

У неохолоджуваної конструкції поршнів, в якій велика частина теплоти відводиться в стінки циліндра, для забезпечення досить низькою

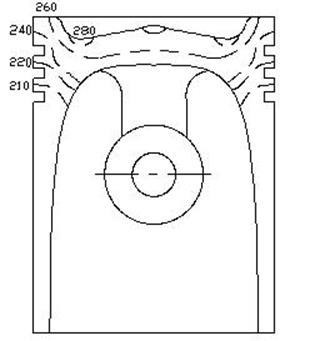

температури зони кілець необхідно передбачити широкі шляхи відводу теплоти від днища. Ілюстрацією вдалою з цієї точки зору конструкції може служити поршень, представлений на малюнку 3.2.

Малюнок 3.2 - Температурне поле поршня, що охолоджується шляхом розбризкування

Цей поршень має велике перетин переходу від днища до стінок, і лише нижче пояса канавок кілець перетин різко зменшується. Таке рішення є типовим для поршнів з легких сплавів, використовуваних в швидкохідних двигунах. Подібну форму мають також поршні зі струменевим масляним охолодженням.

Для безпосереднього відведення теплоти із зони поршневих кілець вдаються до розміщення в голівці поршня при його відливання охолоджуючого змійовика (рисунок 3.3).

До такого рішення зазвичай вдаються при виготовленні поршнів з алюмінієво - кремнієвого сплаву, призначених для високопотужних двигунів з великим діаметром циліндра. Змійовик з прокачувати по ньому маслом виконує функції охолоджувача і, як видно з розташування ізотерм, є теплозахисних бар'єром між головкою поршня і поясом кілець. Це охороняє пояс кілець від перегріву і одночасно дозволяє підтримувати досить високу температуру головки поршня з боку камери згоряння.

Малюнок 3.3 - Поршень з легкого сплаву з охолоджуючим змійовиком.

Конструкція поршнів складеного типу

При конструюванні поршнів високопотужних двигунів потрібно забезпечити ефективне охолодження головки і захист пояса поршневих кілець. Прикладом оптимального вирішення цієї проблеми може служити конструкція складеного поршня, наведена на малюнку 3.4.